Содержание

Что изучает теория двигателей

Теория автомобиля предполагает изучение его эксплуатационно-технических качеств: динамичности, емкости, надежности, экономичности, управляемости, устойчивости, проходимости и некоторых других.

Динамичность — это способность автомобиля перевозить груз с наибольшей средней скоростью. Емкость измеряется грузоподъемностью и пассажировместимостью. Надежность — способность автомобиля к длительной эксплуатации без поломок и значительного износа деталей. Экономичность определяется качеством потребляемого топлива и его расходом на 100 км пробега. Управляемость — это способность изменять направление движения при повороте управляемых колес; она оценивается также количеством работы, затрачиваемой водителем при управлении автомобилем. Устойчивость определяется способностью автомобиля двигаться по заданному направлению без опрокидывания или заноса. Проходимость оценивается способностью продолжать движение в трудных дорожных условиях.

Все эти эксплуатационные качества дают возможность производить сравнительную оценку различных моделей автомобилей. Наиболее важными качествами автомобиля являются динамические.

При движении на автомобиль могут действовать силы: тяговое усилие ведущих колес, сила сопротивления качению, сопротивления воздуха, сила сопротивления подъему и сопротивления разгону.

Силой тяги (тяговым усилием) называется сила реакции дороги; она зависит от крутящего момента, развиваемого двигателем, передаточного числа главной передачи и ее механического коэффициента полезного действия.

При движении автомобиля между шинами и дорогой создается трение, которое препятствует качению. Сопротивление качению оценивается коэффициентом сопротивления качению. Он зависит от класса дороги и вида шин. Средние значения коэффициента сопротивления качению для различных условий составляют: бетонные или асфальтобетонные покрытия — 0,012 — 0,015; асфальт — 0,020 — 0,025; грунтовая дорога — 0,023 — 0,030; глина, песок — 0,020 — 0,050.

Сила сопротивления воздуха зависит главным образом от скорости движения и формы автомобиля. Здесь особо важное значение имеет площадь, на которую действует встречный поток воздуха; она называется площадью лобового сопротивления. Площадь лобового сопротивления в квадратных метрах может быть приблизительно определена произведением высоты автомобиля на ширину колеи.

Сила сопротивления подъему — это часть массы автомобиля, направленная параллельно полотну дороги. Она определяется как произведение общей массы автомобиля на синус угла подъема. При движении под уклон происходит увеличение скорости, так как действие части силы массы, параллельной дороге, совпадает с тяговым усилием.

Сила сопротивления разгону представляет собой сопротивление сил инерции массы автомобиля разгону. При ускоренном движении автомобиля она направлена в сторону, противоположную действию силы тяги, а при торможении совпадает с ней по направлению.

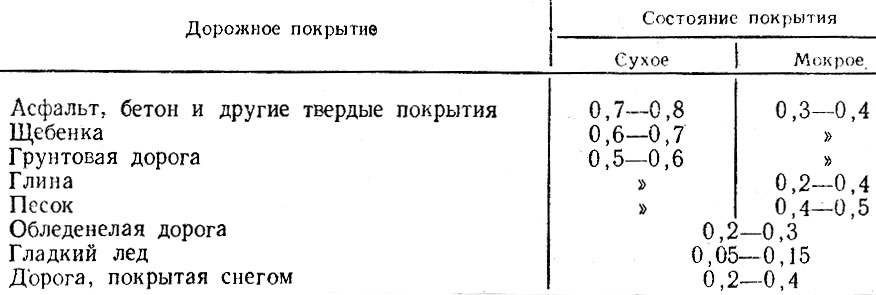

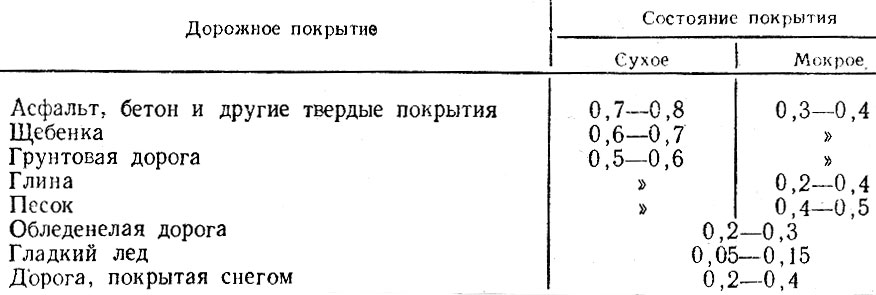

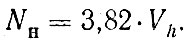

Сила сцепления ведущих колес зависит от массы автомобиля, приходящейся на эти колеса, и, коэффициента сцепления. Сцепной вес составляет приблизительно 60 — 70% общей массы автомобиля. Величина коэффициента сцепления зависит от дорожного покрытия и его состояния. Средние значения коэффициентов сцепления для различных типов дорог приведены в табл. 1.

Таблица 1. СРЕДНИЕ ЗНАЧЕНИЯ КОЭФФИЦИЕНТОВ СЦЕПЛЕНИЯ НА РАЗЛИЧНЫХ ДОРОГАХ

Пробуксовка ведущих колес имеет место при плохом их сцеплении с дорогой. Это явление бывает, в том случае, когда тяговое усилие не обеспечивается сцеплением, т. е. когда окружное усилие ведущих колее больше, чем сила сцепления колес с дорогой. Поэтому для движения автомобиля необходимо, чтобы тяговое усилие было больше всех сил сопротивления движению и меньше силы сцепления ведущих колес с дорогой.

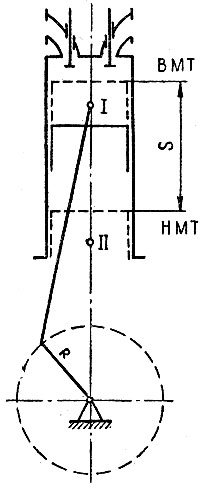

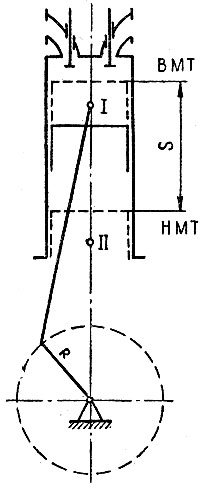

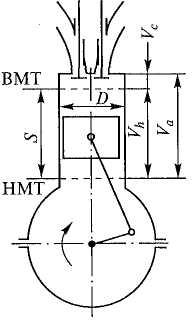

Теория двигателя. Верхней мертвой точкой (ВМТ) называется крайнее верхнее положение поршня в цилиндре (рис. 1), нижней мертвой точкой (НМТ) — крайнее нижнее положение поршня.

Рис. 1. Схема кривошипно-шатунного механизма

Ходом поршня S называется расстояние между нижней и верхней мертвыми точками; он равен удвоенному радиусу, кривошипа, если оси цилиндров и коленчатого вала находятся в одной плоскости.

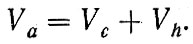

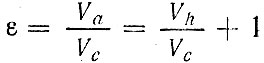

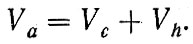

Камерой сгорания Vc называется пространство над поршнем, когда он находится в ВМТ. Пространство цилиндра между ВМТ и НМТ называется рабочим объемом цилиндра и обозначается Vh. Полный объем цилиндра V находится над поршнем при его положении в НМТ и равен сумме объема камеры сгорания и рабочего объема:

Отношение полного объема цилиндра к объему камеры сгорания называется степенью, сжатия ε;

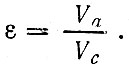

Рабочий объем двигателя равен сумме рабочие объемов всех цилиндров. Взятый в кубических дециметрах (литрах), он выражает литраж двигателя. Рабочий объем одного цилиндра определяется по формуле

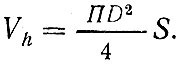

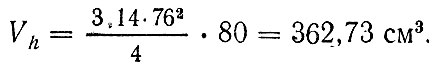

Например, для двигателя ВАЗ-2103 диаметр поршня равен 76, а ход поршня — 80 мм. Тогда

Рабочий объем двигателя, или литраж, равен, 362,73 4= 1,45 л. Зная степень сжатия и рабочий объем цилиндра, можно рассчитать объем камеры сгорания. ВАЗ-2103 имеет степень сжатия 8,8; тогда из формулы

а полный объем цилиндра

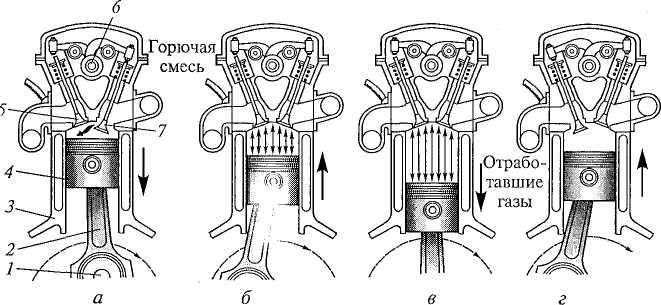

Во время работы двигателя в цилиндрах осуществляется рабочий процесс, который состоит из повторяющихся периодов: впуска, сжатия, воспламенения, сгорания и выпуска. Совокупность этих периодов называют циклом работы двигателя. В четырехтактных двигателях легковых автомобилей рабочий процесс осуществляется за два оборота коленчатого вала.

Впуск. В этот период цилиндр наполняется смесью топлива с воздухом. В карбюраторных двигателях образование горючей смеси происходит в карбюраторе. В цилиндры из карбюратора поступает топливовоздушная смесь, состоящая примерно из одной части топлива на 15 частей воздуха.

В зависимости от весового количества рабочей смеси, поступающей в цилиндр, соответственно изменяется величина мощности, развиваемой двигателем. В цилиндр максимально может поступить рабочей смеси в количестве, равном полному его объему при давлении и температуре окружающего воздуха. Однако в цилиндр поступает меньшее количество смеси вследствие ее подогрева, наличия в камере сгорания оставшихся газов и сопротивления впускной системы.

Количество смеси, поступающей в цилиндр, характеризуется коэффициентом наполнения, который определяется как отношение массы действительного количества смеси в цилиндре к максимально возможному.

Величина коэффициента наполнения при полном открытии дроссельной заслонки колеблется от 0,75 до 0,9. На оборотах холостого хода она падает до 0,2.

Рис. 2. Фазы газораспределения двигателя BA3-2101: 1 — открытие впускного клапана; 2 — закрытие выпускного клапана; 3 — закрытие впускного клапана; 4 — открытие выпускного клапана

Сжатие. В этот период в двигателе создаются условия, при которых топливо используется наиболее эффективно; давление и температура повышаются тем больше, чем выше степень сжатия. В конце сжатия в цилиндре давление возрастает до 6 — 10 кгс/см 2 , а температура смеси доходит до 350 — 450° С. При износе цилиндров, поршневых колец и клапанов давление сжатия понижается, что приводит к уменьшению мощности и экономичности, двигателя.

Сгорание. В карбюраторных двигателях этот период можно разделить на три этапа. Первый начинается с момента появления искры в свечах. Здесь не происходит повышения давления и температуры газов в цилиндре, но образуется очаг пламени. На втором этапе фронт пламени распространяется по всему заряду рабочей смеси — температура и давление значительно повышаются. На третьем этапе происходит окончание распространения пламени, сгорание и догорание уже воспламененной смеси.

Время первого этапа горения зависит от состава рабочей смеси ее температуры и давления в момент зажигания. Для того чтобы пламя распространилось по всему заряду смеси к моменту нахождения поршня в ВМТ, зажигание должно происходить раньше, с расчетом, чтобы первый период заканчивался в момент прихода поршня в ВМТ, т. е. должно быть опережение зажигания.

Опережение зажигания измеряется углом поворота коленчатого вала, который определяет положение поршня до ВМТ, в момент начала зажигания. Угол опережения начала зажигания устанавливается в зависимости от оборотов коленчатого вала и нагрузки двигателя.

Важнейшим фактором, определяющим мощность двигателя и его топливную экономичность, является скорость сгорания рабочей смеси. При нормально работающем двигателе скорость сгорания равна 20 — 30 м/с. Иногда сгорание может происходить со скоростью распространения фронта пламени более 2000 м/с, Это явление называют взрывным, или детонационным горением. Внешними признаками детонации являются: перегрев двигателя и падение мощности, неустойчивая его работа, выхлоп черного дыма или искр, резкие металлические стуки в цилиндрах. Детонация возникает чаще всего в момент окончания горения рабочей смеси.

Выпуск отработавших газов подразделяется на три периода. В первый период выпуск газов происходит из-за перепада давления внутри цилиндра и выпускного коллектора, так как выхлопной клапан открывается до прихода поршня в НМТ. Во втором периоде газы выталкиваются при движении поршня к ВМТ. В третий период газы выходят по инерции, так как закрытие выпускного клапана происходит после прихода поршня в ВМТ.

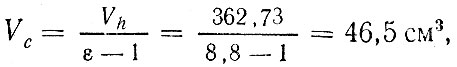

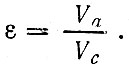

Фазы газораспределения. Это моменты начала открытия и конца закрытия клапанов, выраженные в градусах угла поворота коленчатого вала. На рис. 2 изображена диаграмма фаз газораспределения двигателя ВАЗ-2101. Из нее видно, что открытие впускного клапана происходит за 12° до прихода поршня в ВМТ. При этом клапан к началу впуска немного приоткрыт.

Закрытие впускного клапана начинается тогда, когда поршень переходит НМТ и. движется к ВМТ, т. е. с запаздыванием. У двигателя ВАЗ-2101 это происходит, когда коленчатый вал повернется на 40° после НМТ.

Выпускной клапан открывается с опережением, когда поршень не дошел до НМТ на 42°. Закрывается он с запаздыванием, когда поршень пройдет ВМТ на 10° поворота коленчатого вала.

Из рис. 2 видно, что в момент окончания выпуска и начала впуска на 22° угла поворота коленчатого вала открыты оба клапана. Этот угол называется углом перекрытия клапанов.

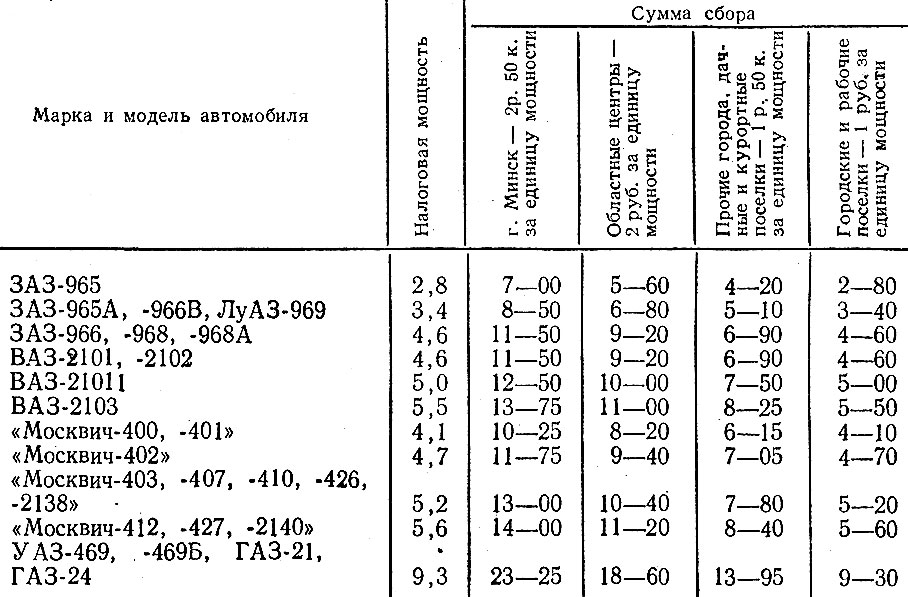

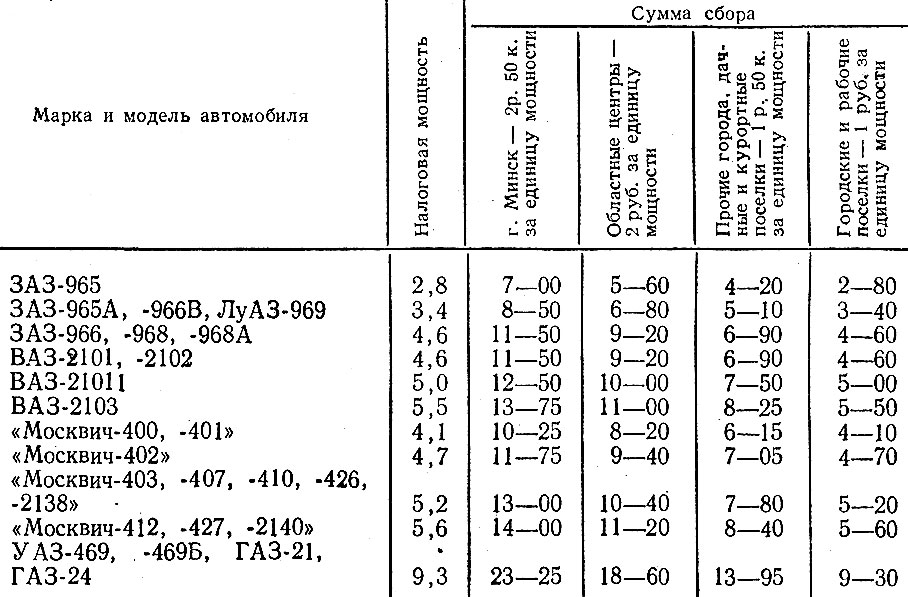

Таблица 2. СУММА СБОРА С ВЛАДЕЛЬЦЕВ АВТОМОБИЛЕЙ В ЗАВИСИМОСТИ ОТ ИХ НАЛОГОВОЙ МОЩНОСТИ

Примечание. За автомобили, приобретенные во втором полугодии, взимается плата в половинной сумме.

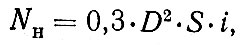

Налоговая мощность двигателя. Каждый владелец автомобиля платит налог за транспортное средство, сумма которого устанавливается по налоговой мощности двигателя (табл. 2), Налоговая мощность является условной и зависит только от величины рабочего объема цилиндра двигателя. Она рассчитывается по формуле

где D — диаметр цилиндра, см;

S — ход поршня, мм;

i — число цилиндров двигателя.

Если известен рабочий объем двигателя, можно пользоваться формулой

Тепловой баланс двигателя. Не вся тепловая энергия, выделяемая при сгорании топлива, используется в двигателе для выполнения полезной работы, Происходит распределение количества теплоты на полезную работу и на различные потери — это и составляет тепловой баланс двигателя.

Тепло, превращенное в полезную работу, есть эффективный кпд двигателя.

Кроме налоговой мощности и теплового баланса двигатели характеризуются также средним индикаторным давлением и индикаторной мощностью, эффективной мощностью, крутящим моментом, эффективным удельным расходом топлива и эффективным кпд, литровой мощностью, скоростной характеристикой по нагрузке. С этими характеристиками двигателя можно познакомиться в специальной литературе.

Совершенствование конструкций двигателей в настоящее время идет по пути повышения литровой мощности, улучшения топливной экономичности, уменьшения габаритных размеров, снижения удельной массы и увеличения моторесурса.

Разрабатываются и производятся перспективные двигатели с турбонаддувом, газотурбинные, непосредственным впрыском легкого топлива И принудительным воспламенением, с факельным зажиганием, роторно-поршневые, многотопливные и другие.

Двигатель внутреннего сгорания — устройство, принцип работы и классификация

Вокруг активно говорят про электокары, но двигатель внутреннего сгорания (ДВС) никуда не исчезает. Почему? О принципе работы и конструкции двигателей внутреннего сгорания , плюсах и минусах ДВС – в нашем материале.

Что такое ДВС?

ДВС (двигатель внутреннего сгорания) – один из самых популярных видов моторов. Это тепловой двигатель, в котором топливо сгорает непосредственно внутри него самого – во внутренней камере. Дополнительные внешние носители не требуются.

ДВС работает, благодаря физическому эффекту теплового расширения газов. Горючая смесь в момент воспламенения смеси увеличивается в объёме, и освобождается энергия.

Вне зависимости от того, о каком из ДВС идёт речь – о ДВС с искровым зажиганием – двигателе Отто (это, прежде всего, инжекторный и карбюраторный бензиновые двигатели) или о ДВС с воспламенением от сжатия (дизельный мотор, дизель) сила давления газов воздействует на поршень ДВС. Без поршня сложно представить большинство современных ДВС. В том числе, он есть даже у комбинированного ДВС. Только в последнем, кроме поршня, мотору работать помогает ещё и лопаточное оборудование (компрессоры, турбины).

Бензиновые, дизельные поршневые ДВС – это двигатели, с которыми мы активно встречаемся на любом транспорте, в том числе легковом, а ДВС, работающие не только за счёт поршня, но и за счёт компрессора, турбины – это решения, без которых сложно представить современные суда, тепловозы, автотракторную технику, самосвалы высокой грузоподъёмности, т.е. транспорт, где нужны двигатели средней (> 5 кВт) или высокой мощности (> 100 кВт).

Без двигателя внутреннего сгорания невозможно представить движение практически любого транспорта (кроме электрического) – автомобилей, мотоциклов, самолётов.

- Несмотря на то, что технологии, в том числе, в транспортной сфере, развиваются семимильными шагами, ДВС на авто человечество будет устанавливать еще долго. Даже концерн Volkswagen, который, как известно, готовит масштабную программу электрификации модельного ряда своих двигателей, пока не спешит отказываться от ДВС. Открытой является информация, что автомобили с ДВС будут выпускаться не только в ближайшие 5, но и 30 лет. Да, время разработок новых ДВС у концерна уже подходит к финальной стадии, но производство никто сворачивать не будет. Нынешние актуальные разработки будут использоваться и впредь. Некоторые же концерны по производству авто и вовсе не спешат переходить на электромоторы. Это можно обосновать и экономически, и технически. Именно ДВС из всех моторов одни из наиболее надежных и при этом дешёвых, а постоянное совершенствование моделей ДВС позволяет говорить об уверенном прогрессе инженеров, улучшении эксплуатационных характеристик двигателей внутреннего сгорания и минимизации их негативного влияния на атмосферу.

- Современные дизельные двигатели внутреннего сгорания позволяют снизить расход топлива на 25-30 %. Лучше всего такое уменьшение расхода топлива смогли достигнуть производители дизельных ДВС. Но и производители бензиновых двигателей внутреннего сгорания активно удивляют. Ещё в 2012-м году назад американский концерн Transonic Combustion (разработчик так называемых сверхкритических систем впрыска топлива) впечатлил решением TSCiTM. Благодаря новому подходу к конструкции топливного насоса и инжекторам, бензиновый двигатель стал существенно экономичней.

- Большие ставки на ДВС делает и концерн Mazda. Он акцентирует внимание на изменении конструкции выпускной системы. Благодаря ей улучшена продувка газов, повышена степень их сжатия, а, вместе с тем, снижены и обороты (причём сразу на 15%). А это и экономия расхода топлива, и уменьшение вредных выбросов – несмотря на то, что речь идёт о бензиновом двигателе, а не о дизеле.

Устройство двигателя внутреннего сгорания

При разнообразии конструктивных решений устройство у всех ДВС схоже. Двигатель внутреннего сгорания образован следующими компонентами:

- Блок цилиндров . Блоки цилиндров – цельнолитые детали. Более того, единое целое они составляют с картером (полой частью). Именно на картер ставят коленчатый вал). Производители запчастей постоянно работают над формой блока цилиндров, его объемом. Конструкция блока цилиндров ДВС должна чётко учитывать все нюансы от механических потерь до теплового баланса.

- Кривошипно-шатунный механизм (КШМ) – узел, состоящий из шатуна, цилиндра, маховика, колена, коленвала, шатунного и коренного подшипников. Именно в этом узле прямолинейное движение поршня преобразуется непосредственно во вращательное. Для большинства традиционных ДВС КШМ – незаменимый механизм. Хотя ряд инженеров пытаются найти замену и ему. В качестве альтернативы КШМ может рассматриваться, например, система кинематической схемы отбора мощности (уникальная российская технология, разработка научных сотрудников из «Сколково», направленная на погашение инерции, снижение частоты вращения, увеличение крутящего момента и КПД).

Газораспределительный механизм (ГРМ). Присутствует у четырехтактных двигателей (что это такое, ещё будет пояснено в блоке, посвященном принципу работы ДВС). Именно от ГРМ зависит, насколько синхронно с оборотами коленчатого вала работает вся система, как организован впрыск топливной смеси непосредственно в камеру, под контролем ли выход из нее продуктов сгорания.

Основным материалом для производства ГРМ выступает кордшнуровая или кордтканевая резина. Современное производство постоянно стремится улучшить состав сырья для оптимизации эксплуатационных качеств и повышения износостойкости механизма. Самые авторитетные производители ГРМ на рынке – Bosch, Lemforder, Contitech (все – Германия), Gates (Бельгия) и Dayco (США).

Замену ГРМ проводят через каждые 60000 — 90 000 км пробега. Всё зависит от конкретной модели авто (и регламента на неё) и особенностей эксплуатации машины.

Привод газораспределения нуждается в систематическом контроле и обслуживании. Если пренебрегать такими процедурами, ДВС может быстро выйти из строя.

- Система питания . В этом узле осуществляется подготовка топливно-воздушной смеси: хранение топлива, его очистка, подача в двигатель.

- Система смазки . Главные компоненты системы – трубки, маслоприемник, редукционный клапан, масляный поддон и фильтр. Для контроля системы современные решения также оснащаются датчиками указателя давления масла и датчиком сигнальной лампы аварийного давления. Главная функция системы – охлаждение узла, уменьшение силы трения между подвижными деталями. Кроме того, система смазки выполняет очищающую функцию, освобождает двигатель от нагара, продуктов, образованных в ходе износа мотора.

- Система охлаждения . Важна для оптимизации рабочей температуры. Включает рубашку охлаждения, теплообменник (радиатор охлаждения), водяной насос, термостат и теплоноситель.

В LMS ELECTUDE системе и времени впрыска уделяется особое внимание. Любой автомеханик должен понимать, что именно от исправности системы впрыска, времени впрыска зависит способность оперативно изменять скорость движения авто. А это одна из важнейших характеристик любого мотора.

Тонкий нюанс! При изучении устройства нельзя проигнорировать и такой элемент, как датчик положения дроссельной заслонки. Датчик не является частью ДВС, но устанавливается на многих авто непосредственно рядом с ДВС.

Датчик эффективно решает такую задачу, как передача электронному блоку управления данных о положении пропускного клапана в определенный интервал времени. Это позволяет держать под контролем поступающее в систему топливо. Датчик измеряет вращение и, следовательно, степень открытия дроссельной заслонки.

А изучить устройство мотора основательно помогает дистанционный курс для самообучения «Базовое устройство двигателя внутреннего сгорания автомобиля», на платформе ELECTUDE. Принципиально важно, что каждый может пошагово продвинуться от теории, связанной с ДВС и его составными частями, до оттачивания сервисных операций по регулировке. Этому помогает встроенный LMS виртуальный симулятор.

Принцип работы двигателя

Принцип работы классических двигателей внутреннего сгорания основан на преобразовании энергии вспышки топлива — тепловой энергии, освобождённой от сгорания топлива, в механическую.

При этом сам процесс преобразования энергии может отличаться.

Самый распространённый вариант такой:

- Поршень в цилиндре движется вниз.

- Открывается впускной клапан.

- В цилиндр поступает воздух или топливно-воздушная смесь. (под воздействием поршня или системы поршня и турбонаддува).

- Поршень поднимается.

- Выпускной клапан закрывается.

- Поршень сжимает воздух.

- Поршень доходит до верхней мертвой точки.

- Срабатывает свеча зажигания.

- Открывается выпускной клапан.

- Поршень начинает двигаться вверх.

- Выхлопные газы выдавливаются в выпускной коллектор.

Важно! Если используется дизельное топливо, то искра не принимает участие в запуске двигателя, дизельное топливо зажигается при сжатии само.

При этом для понимания принципа работы важно не просто учитывать физическую последовательность, а держать под контролем всю систему управления. Наглядно понять её помогает схема учебного модуля ELECTUDE.

Обратите внимание, в дистанционных курсах обучения на платформе ELECTUDE при изучении системы управления дизельным двигателем она сознательно разбирается обособленно от системы регулирования впрыска топлива. Очень грамотный подход. Многим учащимся действительно сложно сразу разобраться и с системой управления, и с системой впрыска. И для того, чтобы хорошо усвоить материал, грамотно двигаться именно пошагово.

Но вернёмся к работе самого двигателя. Рассмотренный принцип работы актуален для большинства ДВС, и он надёжен для любого транспорта, включая грузовые автомобили.

Фактически у устройств, работающих по такому принципу, работа строится на 4 тактах (поэтому большинство моторов называют четырёхтактными):

- Такт выпуска.

- Такт сжатия воздуха.

- Непосредственно рабочий такт – тот самый момент, когда энергия от сгорания топлива преобразуется в механическую (для запуска коленвала).

- Такт открытия выпускного клапана – необходим для того, чтобы отработанные газы вышли из цилиндра и освободили место новой порции смеси топлива и воздуха

4 такта образуют рабочий цикл.

При этом три такта – вспомогательные и один – непосредственно дающий импульс движению. Визуально работа четырёхтактной модели представлена на схеме.

Но работа может основываться и на другом принципе – двухтактном. Что происходит в этом случае?

- Поршень двигается снизу-вверх.

- В камеру сгорания поступает топливо.

- Поршень сжимает топливно-воздушную смесь.

- Возникает компрессия. (давление).

- Возникает искра.

- Топливо загорается.

- Поршень продвигается вниз.

- Открывается доступ к выпускному коллектору.

- Из цилиндра выходят продукты сгорания.

То есть первый такт в этом процессе – одновременный впуск и сжатие, второй — опускание поршня под давлением топлива и выход продуктов сгорания из коллектора.

Двухтактный принцип работы – распространённое явление для мототехники, бензопил. Это легко объяснить тем, что при высокой удельной мощности такие устройства можно сделать очень лёгкими и компактными.

Важно! Кроме количества тактов есть отличия в механизме газообмена.

В моделей, которые поддерживают 4 такта, газораспределительный механизм открывает и закрывает в нужный момент цикла клапаны впуска и выпуска.

У решений, которые поддерживают два такта, заполнение и очистка цилиндра осуществляются синхронно с тактами сжатия и расширения (то есть непосредственно в момент нахождения поршня вблизи нижней мертвой точки).

Классификация двигателей

Двигатели разделяют по нескольким параметрам: рабочему циклу, типу конструкции, типу подачи воздуха.

Классификация двигателей в зависимости от рабочего цикла

В зависимости от цикла, описывающего термодинамический (рабочий процесс), выделяют два типа моторов:

- Ориентированные на цикл Отто . Сжатая смесь у них воспламеняется от постороннего источника энергии. Такой цикл присущ всем бензиновым двигателям.

- Ориентированные на цикл Дизеля . Топливо в данном случае воспламеняется не от искры, а непосредственно от разогретого рабочего тела. Такой цикл лежит в основе работы дизельных двигателей.

Чтобы работать с современными дизельными моторами, важно уметь хорошо разбираться в системе управлениям дизелями EDC (именно от неё зависит стабильное функционирование предпускового подогрева, системы рециркуляции отработанных газов, турбонаддува), особенностях системы впрыска Common Rail (CRD), механических форсунках, лямбда-зонда, обладать навыками взаимодействия с ними.

А для работы с агрегатами, работающими по циклу Отто, не обойтись без комплексного изучения свечей зажигания, системы многоточечного впрыска. Важно отличное знание принципов работы датчиков, каталитических нейтрализаторов.

И изучение дизелей, и бензодвигателей должно быть целенаправленным и последовательным. Рациональный вариант – изучать дизельные ДВС в виде модулей.

Классификация двигателей в зависимости от конструкции

- Поршневой . Классический двигатель с поршнями, цилиндрами и коленвалом. При работе принципа ДВС рассматривалась как раз такая конструкция. Ведь именно поршневые ДВС стоят на большинстве современных автомобилей.

- Роторные (двигатели Ванкеля) . Вместо поршня установлен трехгранный ротор (или несколько роторов), а камера сгорания имеет овальную форму. У них достаточно высокая мощность при малых габаритах, отлично гасятся вибрации. Но производителям невыгодно выпускать такие моторы. Производство двигателей Ванкеля дорогостоящее, сложно подстроиться под регламенты выбросов СО2, обеспечить агрегату большой срок службы. Поэтому современные мастера СТО при ремонте и обслуживании с такими автомобилями встречаются крайне редко. Но знать о таких двигателях также очень важно. Может возникнуть ситуация, что на сервис привезут автомобили Mazda RX-8. RX-8 (2003 по 2012 годов выпуска) либо ВАЗ-4132, ВАЗ-411М. И у них стоят именно роторные двигатели внутреннего сгорания.

Классификация двигателей по принципу подачи воздуха

Подача воздуха также разделяет ДВС на два класса :

- Атмосферные . При движении поршня мотор затягивает порцию воздуха. Для вращения турбины и вдувания сжатого воздуха у турбокомпрессорных двигателей внутреннего сгорания используются непосредственно выхлопные газы.

- Турбокомпрессорные . Организована дополнительная подкачка воздуха в камеру сгорания.

Для вращения турбины и вдувания сжатого воздуха у турбокомпрессорных двигателей внутреннего сгорания используются непосредственно выхлопные газы.

Атмосферные системы активно встречаются как среди дизельных, так и бензиновых моделей. Турбокомпрессорные ДВС – в большинстве своём, дизельные двигатели. Это связано с тем, что монтаж турбонаддува предполагает достаточно сложную конструкцию самого ДВС. И на такой шаг готовы пойти чаще всего производители авто премиум-класса, спорткаров. У них установка турбокомпрессора себя оправдывает. Да, такие решения более дорогие, но выигрыш есть в весе, компактности, показателе крутящего момента, уровни токсичности. Более того! Выигрыш есть и в расходе топлива. Его требуется существенно меньше.

Очень часто решения с турбокомпрессором выбирают автовладельцы, которые предпочитают агрессивный стиль езды, высокую скорость.

Преимущества ДВС

- Удобство . Достаточно иметь АЗС по дороге или канистру бензина в багажнике – и проблема заправки двигателя легко решаема. Если же на машине установлен электромотор, зарядка доступна пока ещё не во всех местах.

- Высокая скорость заправки двигателя топливом .

- Длительный ресурс работы . Современные двигатели внутреннего сгорания легко работают в заявленный производителем период (в среднем 100-150 тыс. км. пробега), а некоторые и 300-350 тыс. км пробега. Впрочем, мировой рекордсмен – пробег и вовсе

Недостатки ДВС

При использовании двигателя внутреннего сгорания нельзя организовать работу оборудования по замкнутому циклу, а, значит, организовать работу в условиях, когда давление существенно превышает атмосферное.

Большинство ДВС работает за счёт использования невозобновляемых ресурсов (бензина, газа). И исключение – машины, работающие на биогазе, этиловом спирте (на практике встречается редко, так как при использовании такого топлива невозможно добиться высоких мощностей и скоростей).

Существует тесная зависимость работы ДВС от качества топлива. Оно должно обладать определённым определенным цетановым и октановым числами (характеристиками воспламеняемости дизельного топлива, определяющими период задержки горения рабочей смеси и детонационной стойкости топлива), плотностью, испаряемостью.

Автомеханики называют ДВС сердцем авто, инженеры модернизируют ГРМ, а производители бензина не беспокояться о том, что все перейдут на электротранспорт.

Лекции по теории автомобильных двигателей

Устройство и теория двигателей внутреннего сгорания

Устройство и теория двигателей внутреннего сгорания

В данной статье разберем устройство и теорию двигателей внутреннего сгорания, рассмотрим из чего они состоят и как работают. Вы найдете основные понятия и термины, описывается конструкция и работа двигателя.

Устройство двигателя внутреннего сгорания

Для начала, возьмем простейший одноцилиндровый двигатель и разберемся с его устройством и работой. Рассмотрим протекающие в нем процессы, и выясним откуда все-таки берется тот самый крутящий момент, который в конечном итоге приходит на ведущие колеса автомобиля.

Для начала, возьмем простейший одноцилиндровый двигатель и разберемся с его устройством и работой. Рассмотрим протекающие в нем процессы, и выясним откуда все-таки берется тот самый крутящий момент, который в конечном итоге приходит на ведущие колеса автомобиля.

Одна из основных деталей двигателя — цилиндр 6, в котором находится поршень 7, соединенный через шатун 9 с коленчатым валом 12. При перемещении поршня в цилиндре вверх и вниз его прямолинейное движение шатун и кривошип преобразуют во вращательное движение коленчатого вала.

На конце вала закреплен маховик 10, который необходим для равномерности вращения вала при работе двигателя. Сверху цилиндр плотно закрыт головкой, в которой находятся впускной 5 и выпускной клапаны, закрывающие соответствующие каналы.

Клапаны открываются под действием кулачков распределительного вала 14 через передаточные детали 15. Распределительный вал приводится во вращение шестернями 13 от коленчатого вала. Поршень, свободно перемещаясь в цилиндре, занимает два крайних положения.

Для нормальной работы двигателя в цилиндры должны подаваться горючая смесь в определенной пропорции (у бензиновых) или отмеренные порции топлива в строго определенный момент под высоким давлением (у дизелей). Для уменьшения затрат работы на преодоление трения, отвод теплоты, предотвращения задиров и быстрого износа трущиеся детали смазывают маслом. В целях создания нормального теплового режима в цилиндрах двигатель должен охлаждаться.

Понятия и термины при работе двигателя

Как работает двигатель внутреннего сгорания

При работе поршневого двигателя внутреннего сгорания поршень совместно с верхней головкой шатуна движется в цилиндре поступательно (вверх – вниз), при этом коленчатый вал совместно с нижней головкой шатуна совершает вращательные движения. У подавляющего большинства двигателей, если смотреть на двигатель со стороны шкива, вращение коленчатого вала осуществляется по часовой стрелке. За один оборот коленчатого вала (360°) поршень в цилиндре совершает два хода (один ход вверх и один вниз).

Рабочий цикл четырехтактного двигателя: а) впуск, б) сжатие, в) рабочий ход, г) выпуск.

Работа двигателя складывается из совокупности процессов, протекающих в цилиндрах двигателя с определённой последовательностью. Эти процессы называют рабочим циклом и состоит из тактов впуска, сжатия, рабочего хода и выпуска. Подробнее в статье Принцип работы ДВС. Рабочие циклы двигателя.

Устройство и теория двигателей внутреннего сгорания (ДВС).

Двигатель – самая важная из систем автомобиля. Без двигателя нет движения, а следовательно нет автомобиля. По аналогии со строением человека, двигатель – сердце автомобиля.

Двигатель внутреннего сгорания (ДВС) преобразует химическую энергию сгорающего топлива в механическую работу. Известными типами ДВС являются поршневой, роторно-поршневой и газотурбинный двигатели. На современных автомобилях наибольшее распространение получили поршневые двигатели внутреннего сгорания, использующие в качестве источника энергии жидкое топливо (бензин, дизельное топливо) или природный газ.

Рассмотрим устройство и теорию двигателей внутреннего сгорания, а так же принцип работы ДВС.

Автомобильные двигатели различают:

Бензиновые ДВС – это двигатели, работающие на бензине, с принудительным зажиганием. Приготовление топливно-воздушной смеси, и её дозирование осуществляют карбюраторные и инжекторные системы питания. Смесь в цилиндре воспламеняется в конце такта сжатия, принудительно от электрической искры.

Основные механизмы двигателя внутреннего сгорания:

Устройство двигателя внутреннего сгорания

Для понимания работы ДВС, рассмотрим одноцилиндровый двигатель и разберемся с его устройством и работой. Рассмотрим протекающие в нем процессы, и выясним откуда берется крутящий момент, который в итоге приходит на ведущие колеса автомобиля.

На конце вала закреплен маховик 10, который необходим для равномерности вращения вала при работе двигателя. Сверху цилиндр плотно закрыт головкой, в которой находятся впускной 5 и выпускной клапаны, закрывающие соответствующие каналы.

Клапаны открываются под действием кулачков распределительного вала 14 через передаточные детали 15. Распределительный вал приводится во вращение шестернями 13 от коленчатого вала. Поршень, свободно перемещаясь в цилиндре, занимает два крайних положения.

Для нормальной работы двигателя в цилиндры должны подаваться горючая смесь в определенной пропорции (у бензиновых) или отмеренные порции топлива в строго определенный момент под высоким давлением (у дизелей). Для уменьшения затрат работы на преодоление трения, отвод теплоты, предотвращения задиров и быстрого износа трущиеся детали смазывают маслом. В целях создания нормального теплового режима в цилиндрах двигатель должен охлаждаться.

Понятия и термины при работе двигателя

Как работает двигатель внутреннего сгорания

При работе поршневого двигателя внутреннего сгорания поршень совместно с верхней головкой шатуна движется в цилиндре поступательно (вверх – вниз), при этом коленчатый вал совместно с нижней головкой шатуна совершает вращательные движения. У подавляющего большинства двигателей, если смотреть на двигатель со стороны шкива, вращение коленчатого вала осуществляется по часовой стрелке. За один оборот коленчатого вала (360°) поршень в цилиндре совершает два хода (один ход вверх и один вниз).

Рабочий цикл четырехтактного двигателя: а) впуск; б) сжатие; в) рабочий ход; г) выпуск.

Работа двигателя складывается из совокупности процессов, протекающих в цилиндрах двигателя с определённой последовательностью. Эти процессы называют рабочим циклом и состоит из тактов впуска, сжатия, рабочего хода и выпуска.

КРАТКИЕ СВЕДЕНИЯ ПО ТЕОРИИ АВТОМОБИЛЯ И ДВИГАТЕЛЯ

Теория автомобиля предполагает изучение его эксплуатационно-технических качеств: динамичности, емкости, надежности, экономичности, управляемости, устойчивости, проходимости и некоторых других.

Все эти эксплуатационные качества дают возможность производить сравнительную оценку различных моделей автомобилей. Наиболее важными качествами автомобиля являются динамические.

При движении на автомобиль могут действовать силы: тяговое усилие ведущих колес, сила сопротивления качению, сопротивления воздуха, сила сопротивления подъему и сопротивления разгону.

Силой тяги (тяговым усилием) называется сила реакции дороги; она зависит от крутящего момента, развиваемого двигателем, передаточного числа главной передачи и ее механического коэффициента полезного действия.

Сила сопротивления воздуха зависит главным образом от скорости движения и формы автомобиля. Здесь особо важное значение имеет площадь, на которую действует встречный поток воздуха; она называется площадью лобового сопротивления. Площадь лобового сопротивления в квадратных метрах может быть приблизительно определена произведением высоты автомобиля на ширину колеи.

Сила сопротивления разгону представляет собой сопротивление сил инерции массы автомобиля разгону. При ускоренном движении автомобиля она направлена в сторону, противоположную действию силы тяги, а при торможении совпадает с ней по направлению.

Таблица 1. СРЕДНИЕ ЗНАЧЕНИЯ КОЭФФИЦИЕНТОВ СЦЕПЛЕНИЯ НА РАЗЛИЧНЫХ ДОРОГАХ

Пробуксовка ведущих колес имеет место при плохом их сцеплении с дорогой. Это явление бывает, в том случае, когда тяговое усилие не обеспечивается сцеплением, т. е. когда окружное усилие ведущих колее больше, чем сила сцепления колес с дорогой. Поэтому для движения автомобиля необходимо, чтобы тяговое усилие было больше всех сил сопротивления движению и меньше силы сцепления ведущих колес с дорогой.

Рис. 1. Схема кривошипно-шатунного механизма

Ходом поршня S называется расстояние между нижней и верхней мертвыми точками; он равен удвоенному радиусу, кривошипа, если оси цилиндров и коленчатого вала находятся в одной плоскости.

Камерой сгорания Vc называется пространство над поршнем, когда он находится в ВМТ. Пространство цилиндра между ВМТ и НМТ называется рабочим объемом цилиндра и обозначается Vh. Полный объем цилиндра V находится над поршнем при его положении в НМТ и равен сумме объема камеры сгорания и рабочего объема:

Отношение полного объема цилиндра к объему камеры сгорания называется степенью, сжатия ε;

Рабочий объем двигателя равен сумме рабочие объемов всех цилиндров. Взятый в кубических дециметрах (литрах), он выражает литраж двигателя. Рабочий объем одного цилиндра определяется по формуле

Рабочий объем двигателя, или литраж, равен, 362,73 4= 1,45 л. Зная степень сжатия и рабочий объем цилиндра, можно рассчитать объем камеры сгорания. ВАЗ-2103 имеет степень сжатия 8,8; тогда из формулы

а полный объем цилиндра

Во время работы двигателя в цилиндрах осуществляется рабочий процесс, который состоит из повторяющихся периодов: впуска, сжатия, воспламенения, сгорания и выпуска. Совокупность этих периодов называют циклом работы двигателя. В четырехтактных двигателях легковых автомобилей рабочий процесс осуществляется за два оборота коленчатого вала.

Впуск. В этот период цилиндр наполняется смесью топлива с воздухом. В карбюраторных двигателях образование горючей смеси происходит в карбюраторе. В цилиндры из карбюратора поступает топливовоздушная смесь, состоящая примерно из одной части топлива на 15 частей воздуха.

В зависимости от весового количества рабочей смеси, поступающей в цилиндр, соответственно изменяется величина мощности, развиваемой двигателем. В цилиндр максимально может поступить рабочей смеси в количестве, равном полному его объему при давлении и температуре окружающего воздуха. Однако в цилиндр поступает меньшее количество смеси вследствие ее подогрева, наличия в камере сгорания оставшихся газов и сопротивления впускной системы.

Количество смеси, поступающей в цилиндр, характеризуется коэффициентом наполнения, который определяется как отношение массы действительного количества смеси в цилиндре к максимально возможному.

Величина коэффициента наполнения при полном открытии дроссельной заслонки колеблется от 0,75 до 0,9. На оборотах холостого хода она падает до 0,2.

Время первого этапа горения зависит от состава рабочей смеси ее температуры и давления в момент зажигания. Для того чтобы пламя распространилось по всему заряду смеси к моменту нахождения поршня в ВМТ, зажигание должно происходить раньше, с расчетом, чтобы первый период заканчивался в момент прихода поршня в ВМТ, т. е. должно быть опережение зажигания.

Опережение зажигания измеряется углом поворота коленчатого вала, который определяет положение поршня до ВМТ, в момент начала зажигания. Угол опережения начала зажигания устанавливается в зависимости от оборотов коленчатого вала и нагрузки двигателя.

Выпуск отработавших газов подразделяется на три периода. В первый период выпуск газов происходит из-за перепада давления внутри цилиндра и выпускного коллектора, так как выхлопной клапан открывается до прихода поршня в НМТ. Во втором периоде газы выталкиваются при движении поршня к ВМТ. В третий период газы выходят по инерции, так как закрытие выпускного клапана происходит после прихода поршня в ВМТ.

Фазы газораспределения. Это моменты начала открытия и конца закрытия клапанов, выраженные в градусах угла поворота коленчатого вала. На рис. 2 изображена диаграмма фаз газораспределения двигателя ВАЗ-2101. Из нее видно, что открытие впускного клапана происходит за 12° до прихода поршня в ВМТ. При этом клапан к началу впуска немного приоткрыт.

Закрытие впускного клапана начинается тогда, когда поршень переходит НМТ и. движется к ВМТ, т. е. с запаздыванием. У двигателя ВАЗ-2101 это происходит, когда коленчатый вал повернется на 40° после НМТ.

Выпускной клапан открывается с опережением, когда поршень не дошел до НМТ на 42°. Закрывается он с запаздыванием, когда поршень пройдет ВМТ на 10° поворота коленчатого вала.

Из рис. 2 видно, что в момент окончания выпуска и начала впуска на 22° угла поворота коленчатого вала открыты оба клапана. Этот угол называется углом перекрытия клапанов.

Таблица 2. СУММА СБОРА С ВЛАДЕЛЬЦЕВ АВТОМОБИЛЕЙ В ЗАВИСИМОСТИ ОТ ИХ НАЛОГОВОЙ МОЩНОСТИ

Примечание. За автомобили, приобретенные во втором полугодии, взимается плата в половинной сумме.

Налоговая мощность двигателя. Каждый владелец автомобиля платит налог за транспортное средство, сумма которого устанавливается по налоговой мощности двигателя (табл. 2), Налоговая мощность является условной и зависит только от величины рабочего объема цилиндра двигателя. Она рассчитывается по формуле

Если известен рабочий объем двигателя, можно пользоваться формулой

Тепло, превращенное в полезную работу, есть эффективный кпд двигателя.

Кроме налоговой мощности и теплового баланса двигатели характеризуются также средним индикаторным давлением и индикаторной мощностью, эффективной мощностью, крутящим моментом, эффективным удельным расходом топлива и эффективным кпд, литровой мощностью, скоростной характеристикой по нагрузке. С этими характеристиками двигателя можно познакомиться в специальной литературе.

Совершенствование конструкций двигателей в настоящее время идет по пути повышения литровой мощности, улучшения топливной экономичности, уменьшения габаритных размеров, снижения удельной массы и увеличения моторесурса.

Разрабатываются и производятся перспективные двигатели с турбонаддувом, газотурбинные, непосредственным впрыском легкого топлива И принудительным воспламенением, с факельным зажиганием, роторно-поршневые, многотопливные и другие.

Раздел I. АВТОМОБИЛЬНЫЕ ДВИГАТЕЛИ. Лекция 2. Общее устройства и основные параметры двигателя.

2.1. Назначение и типы двигателей

2.2. Основные определения и параметры двигателя

Просмотр содержимого документа

«Раздел I. АВТОМОБИЛЬНЫЕ ДВИГАТЕЛИ. Лекция 2. Общее устройства и основные параметры двигателя.»

Раздел I. АВТОМОБИЛЬНЫЕ ДВИГАТЕЛИ.

Лекция 2. Общее устройства и основные параметры двигателя.

2.1. Назначение и типы двигателей

2.2. Основные определения и параметры двигателя

2.1. Назначение и типы двигателей

Двигатель автомобиля представляет собой совокупность механизмов и систем, преобразующих тепловую энергию сгорающего в его цилиндрах топлива в механическую.

На современных автомобилях наибольшее распространение получили поршневые двигатели внутреннего сгорания, в которых расширяющиеся при сгорании топлива газы воздействуют на движущиеся в их цилиндрах поршни.

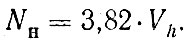

Применяемые на автомобилях двигатели подразделяются на типы по различным признакам (рис. 2.1).

Бензиновые двигатели работают на легком жидком топливе — бензине, который получают из нефти.

Дизельные двигатели работают на тяжелом жидком топливе — дизельном, получаемом также из нефти.

Из указанных двигателей наиболее мощными являются бензиновые, наиболее экономичными и экологичными — дизели, имеющие более высокий коэффициент полезного действия. Так, при равных условиях расход топлива у дизелей на 25. 30% меньше, чем у бензиновых двигателей.

У двигателей с внешним смесеобразованием горючая смесь готовится вне цилиндров, в специальном приборе — карбюраторе (карбюраторные двигатели) или во впускном трубопроводе (двигатели с впрыском бензина) и поступает в цилиндры в готовом виде. У двигателей с внутренним смесеобразованием (дизели, двигатели с непосредственным впрыском бензина) приготовление горючей смеси производится непосредственно в цилиндрах путем впрыска в них топлива.

В двигателях без наддува наполнение цилиндров осуществляется за счет вакуума, создаваемого в цилиндрах при движении поршней из верхнего крайнего положения в нижнее. В двигателях с наддувом горючая смесь поступает в цилиндры под давлением, которое создается компрессором.

Принудительное воспламенение горючей смеси от электрической искры, возникающей в свечах зажигания, производится в бензиновых двигателях, а воспламенение от сжатия (самовоспламенение) — в дизелях.

У четырехтактных двигателей полный рабочий процесс (цикл) совершается за четыре такта (впуск, сжатие, рабочий ход, выпуск), которые последовательно повторяются при работе двигателей.

Рядные двигатели имеют цилиндры, расположенные в один ряд вертикально или под углом 20. 40 ° к вертикали.

V-образные двигатели имеют два ряда цилиндров, расположенных под углами 60, 75 и чаще 90°. V-образный двигатель с углом 180° между рядами цилиндров называется оппозитным. Двух-, трех-, четырех- и пятицилиндровые двигатели выполняются обычно рядными, а шести-, восьми- и многоцилиндровые — V-образными.

Рис. 2.1. Основные типы автомобильных двигателей, классифицированные по различным признакам.

В двигателях с жидкостным охлаждением в качестве охлаждающего вещества используют антифризы (низкозамерзающие жидкости), температура замерзания которых минус 40 °С и ниже. В двигателях с воздушным охлаждением охлаждающим веществом является воздух. Большинство двигателей имеют жидкостное охлаждение, так как оно наиболее эффективно.

2.2. Основные определения и параметры двигателя

Рассмотрим основные параметры двигателя, связанные с его работой (рис. 2.2). Верхняя мертвая точка (ВМТ) — крайнее верхнее положение поршня. В этой точке поршень наиболее удален от оси коленчатого вала.

Нижняя мертвая точка (НМТ) — крайнее нижнее положение поршня. Поршень наиболее приближен к оси коленчатого вала.

В мертвых точках поршень меняет направление движения и его скорость равна нулю.

Ход поршня (S) — расстояние между мертвыми точками, проходимое поршнем в течение одного такта рабочего цикла двигателя.

Каждому ходу поршня соответствует поворот коленчатого вала на угол 180° (пол-оборота).

Такт — часть рабочего цикла двигателя, происходящего при движении поршня из одного крайнего положения в другое.

Рабочий объем цилиндра (Vh) — объем, освобождаемый поршнем при его перемещении от ВМТ до НМТ.

Объем камеры сгорания (Vc) — объем пространства над поршнем, находящимся в ВМТ.

Полный объем цилиндра (Va) —- объем пространства над поршнем, находящимся в НМТ:

Рабочий объем (литраж) двигателя — сумма рабочих объемов всех цилиндров двигателя, выраженная в литрах (может даваться в см 3 ).

Степень сжатия показывает, во сколько раз сжимается смесь в цилиндре двигателя при ходе поршня из НМТ в ВМТ.

Р ис. 2.2. Основные параметры двигателя

ис. 2.2. Основные параметры двигателя

При повышении степени сжатия увеличивается мощность двигателя и улучшается его экономичность.

Однако повышение степени сжатия ограничено качеством применяемого топлива и увеличивает нагрузки на детали двигателя.

Степень сжатия для бензиновых двигателей современных легковых автомобилей составляет 8—10, а для дизелей 15 — 22.

При таких степенях сжатия в бензиновых двигателях не происходит самовоспламенения смеси, а в дизелях, наоборот, обеспечивается самовоспламенение смеси.Ход поршня S и диаметр цилиндра D определяют размеры двигателя. Если отношение S/D ходным. Большинство двигателей легковых автомобилей коротко-ходные.

Лекция 3. Рабочий процесс четырехтактных двигателей

Рабочий процесс (цикл) четырехтактных двигателей состоит из тактов впуска, сжатия, рабочего хода и выпуска.

Рабочий процесс происходит за четыре хода поршня или за два оборота коленчатого вала. Рассмотрим протекание рабочего цикла бензинового двигателя.

При такте впуска (рис. 2.3, а) поршень 4 движется от ВМТ к НМТ. Выпускной клапан 5 закрыт. Под действием вакуума, создаваемого при движении поршня, в цилиндр 3 поступает горючая смесь (бензина и воздуха) через впускной клапан 7, открытый распределительным валом 6. Горючая смесь перемешивается с остаточными отработавшими газами, образуя при этом рабочую смесь. В конце такта впуска давление в цилиндре составляет 0,08. 0,09 МПа, а температура рабочей смеси — 8О. 12О°С.

Рис. 2.3. Рабочий процесс четырехтактного бензинового двигателя:

а — такт впуска; б — такт сжатия; в — такт рабочего хода; г — такт выпуска; 1 — коленчатый вал; 2 — шатун; 3 — цилиндр; 4 — поршень; 5, 7— клапаны; 6 — распределительный вал

Такт сжатия (рис. 2.3, б) происходит при перемещении поршня от НМТ к ВМТ. Впускной и выпускной клапаны закрыты. Объем рабочей смеси уменьшается, а давление в цилиндре повышается и в конце такта сжатия составляет 0,9. 1,5 МПа. Повышение давления сопровождается увеличением температуры рабочей смеси до 450. 500 °С.

При такте рабочего хода (рис. 2.3, в) впускной и выпускной клапаны закрыты. Воспламененная в конце такта сжатия от свечи зажигания рабочая смесь быстро сгорает (в течение 0,001. 0,002 с). Температура и давление образовавшихся газов в цилиндре возрастают соответственно до 2200. 2500°С и 4. 5,5 МПа. Газы давят на поршень, он движется от ВМТ к НМТ и совершает полезную работу, вращая через шатун 2 коленчатый вал 1. По мере перемещения поршня к НМТ и увеличения объема пространства над ним давление в цилиндре уменьшается и в конце такта составляет 0,35. 0,45 МПа. Снижается и температура газов до 900. 1200 °С.

Такт выпуска (рис. 2.3, г) происходит при движении поршня от НМТ к ВМТ. Впускной клапан закрыт. Отработавшие газы вытесняются поршнем из цилиндра через выпускной клапан, открытый распределительным валом. Давление и температура в цилиндре уменьшаются и в конце такта составляют 0,1. 0,12 МПа и 700. 800 °С. Из рассмотренного рабочего процесса (цикла) следует, что полезная работа совершается только в течение одного такта — рабочего хода. Остальные три такта (впуск, сжатие, выпуск) являются вспомогательными и на их осуществление затрачивается часть энергии, накопленной маховиком двигателя (установлен на заднем конце коленчатого вала) при рабочем ходе.

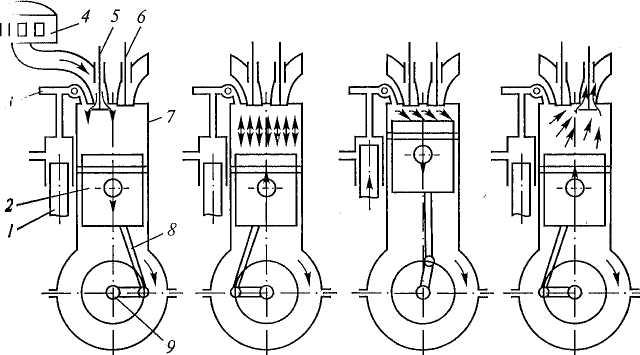

Рабочий процесс четырехтактного дизеля существенно отличается от рабочего цикла бензинового двигателя по смесеобразованию и воспламенению рабочей смеси. Основное различие рабочих циклов состоит в том, что в цилиндры дизеля при такте впуска поступает не горючая смесь, а воздух и при такте сжатия впрыскивается в цилиндры мелкораспыленное топливо, которое самовоспламеняется под действием высокой температуры сжатого воздуха.

Проследим более подробно протекание рабочего цикла дизеля.

Такт впуска (рис. 2.4, а) осуществляется при движении поршня 2 от ВМТ к НМТ. Выпускной клапан 6закрыт. Вследствие образовавшегося вакуума в цилиндр 7 через воздушный фильтр 4 и открытый впускной клапан 5 поступает воздух из окружающей среды. В конце такта впуска давление в цилиндре составляет 0,08. 0,09 МПа, а температура — 40. 60°С.

При такте сжатия (рис. 2.4, б) поршень движется от НМТ к ВМТ. Впускной и выпускной клапаны закрыты. Поршень сжимает находящийся в цилиндре воздух, и его температура в конце такта сжатия достигает 550. 700 °С при давлении 4. 5 МПа.

При такте рабочего хода (рис. 2.4, в) поршень подходит к ВМТ, и в цилиндр двигателя из форсунки 3 под большим давлением и впрыскивается распыленное дизельное топливо, подаваемое топливным насосом 1 высокого давления. Впрыснутое топливо перемешивается с нагретым воздухом, и образовавшаяся смесь самовocпламеняется. При этом у образовавшихся газов резко возрастают температура до 1800. 2000°С и давление до 6. 9 МПа. Под действием давления газов поршень перемещается от ВМТ к НМТ И совершает полезную работу, вращая через шатун 8 коленчатый вал 9. К концу рабочего хода давление газов становится 0,3. 0,5 МПа, а температура 700. 900 °С.

Рис. 2.4. Рабочий процесс четырехтактного дизеля:

После окончания такта выпуска при вращении коленчатого вала рабочий цикл двигателя повторяется в той же последовательности.

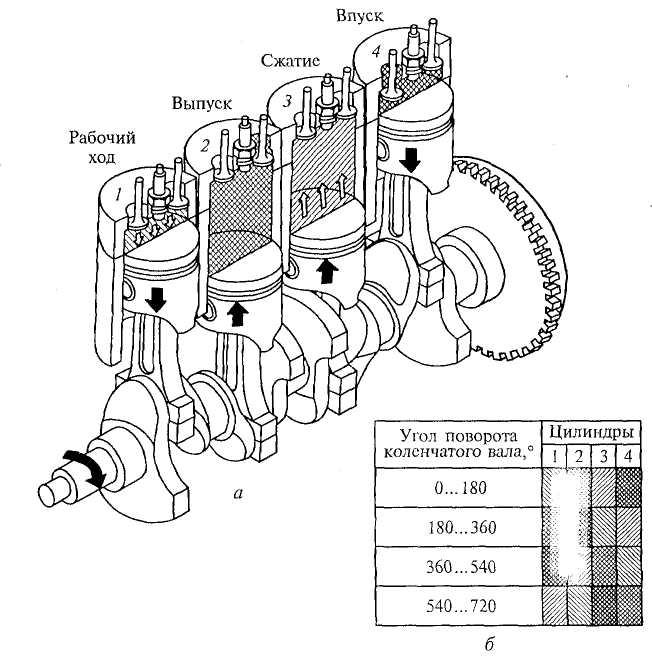

Лекция 4. Порядок работы двигателя

Порядком работы двигателя называется последовательность чередования рабочих ходов по цилиндрам двигателя. Для равномерной и плавной работы двигателя рабочие ходы и другие одноименные такты должны чередоваться в определенной последовательности в его цилиндрах. При этом чередование должно происходить через равные углы поворота коленчатого вала двигателя, величина которых зависит от числа цилиндров двигателя. В четырехтактном двигателе рабочий процесс совершается за два оборота коленчатого вала, т.е. за поворот вала на 720°. Количество рабочих ходов равно количеству цилиндров двигателя. Их чередование для четырех-, шести- и восьмицилиндровых двигателей будет происходить соответственно через 180, 120 и 90° поворота коленчатого вала. Порядок работы двигателя во многом зависит от типа двигателя и числа цилиндров. Так, например, у коленчатого вала рядного четырехцилиндрового двигателя, представленного на рис. 2.5, а, шатунные шейки расположены попарно под углом 180°: две крайних к двум средним. Поэтому поршни цилиндров 1 и 4 при работе двигателя перемещаются одновременно в одном направлении, а поршни цилиндров 2 и 3 — в противоположном. Если в цилиндре 1 происходит рабочий ход, то в цилиндре 4 в это время — впуск.

Рис. 2.5. Порядок работы четырехтактного двигателя:

а — схема; б — таблица; 1 — 4 — цилиндры

При этом поршни цилиндров 2 и 3 будут двигаться вверх, совершая соответственно выпуск и сжатие. Следовательно, порядок работы цилиндров двигателя будет 1—3—4— 2.

Чередование тактов в двигателе показано на рис. 2.5, б.

Порядок работы четырехтактного четырехцилиндрового рядного двигателя может быть и другим, например 7—2— 4— 3. При одном и том же расположении шатунных шеек коленчатого вала отличие порядка работы двигателя связано с другой последовательностью открытия и закрытия впускных и выпускных клапанов, что зависит от конструкции газораспределительного механизма двигателя.

Порядок работы двигателя необходимо знать для правильной установки зажигания, а также для регулировки газораспределительного механизма.

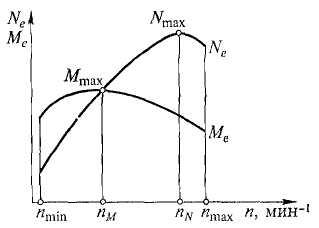

Внешняя скоростная характеристика двигателя

Внешней скоростной характеристикой двигателя называется зависимость эффективной мощности и крутящего момента от частоты вращения коленчатого вала при полной подаче топлива.

Эффективной называется мощность, развиваемая на коленчатом валу двигателя.

Внешняя скоростная характеристика определяет возможности двигателя и характеризует его работу. По внешней скоростной характеристике определяют техническое состояние двигателя. Она позволяет сравнивать различные типы двигателей и судить о совершенстве новых двигателей.

На внешней скоростной характеристике (рис. 2.6) выделяют следующие точки, определяющие характерные режимы работы двигателя:

Nmax — максимальная (номинальная) мощность;

nN — частота вращения коленчатого вала при максимальной мощности;

Мmax — максимальный крутящий момент;

пм — частота вращения коленчатого вала при максимальном крутящем моменте;

минимальная частота вращения коленчатого вала, при которой двигатель работает устойчиво при полной подаче топлива;

пmax — максимальная частота вращения.

Рис. 2.6. Внешняя скоростная характеристика двигателя малого

Из характеристики видно, что двигатель развивает максимальный момент при меньшей частоте вращения, чем максимальная мощность. Это необходимо для автоматического приспосабливания двигателя к возрастающему сопротивлению движения. Например, автомобиль двигался по горизонтальной дороге при максимальной мощности двигателя и начал преодолевать подъем. Сопротивление дороги возрастает, скорость автомобиля и частота вращения коленчатого вала уменьшаются, а крутящий момент увеличивается, обеспечивая возрастание тяговой силы на ведущих колесах автомобиля. Чем больше увеличение крутящего момента при уменьшении частоты вращения, тем выше приспосабливаемость двигателя и тем меньше вероятность его остановки.

Для бензиновых двигателей увеличение (запас) крутящего момента достигает 30 %, а у дизелей — 15 %.

В эксплуатации большую часть времени двигатели работают в диапазоне частот вращения пМ – nN, при которых развиваются соответственно максимальные крутящий момент и эффективная мощность.

Внешнюю скоростную характеристику двигателя строят по данным результатов его испытаний на специальном стенде. При испытаниях с двигателя снимают часть элементов систем охлаждения, питания и др. (вентилятор, радиатор, глушитель и др.), без которых обеспечивается его работа на стенде. Полученные при испытаниях мощность и крутящий момент приводят к нормальным условиям, соответствующим давлению окружающего воздуха 1 атм и температуре 15 °С. Эти мощность и момент называются стендовыми, и они указываются в технических характеристиках, инструкциях, проспектах и т.п.

В действительности мощность и момент двигателя, установленного на автомобиле, на 5. 10 % меньше, чем стендовые. Это связано с установкой на двигатель элементов, которые были сняты при испытаниях. Кроме того, давление и температура при работе двигателя на автомобиле отличаются от нормальных. При проектировании нового двигателя внешнюю скоростную характеристику получают расчетным способом, используя для этого специальные формулы. Однако действительную внешнюю скоростную характеристику получают только после изготовления и испытания двигателя.

Каковы отличительные особенности бензиновых и дизельных двигателей? Какие из них имеют большее распространение на легковых автомобилях?

Назовите основные параметры двигателя и дайте их определения.

Как протекает рабочий процесс двигателя?

Что определяет внешняя скоростная характеристика двигателя?

Почему мощность и момент двигателя на автомобиле меньше указанных в технических характеристиках, каталогах, проспектах и т. п.?

Источник https://avtika.ru/chto-izuchaet-teoriya-dvigateley/

Источник https://autotob.ru/articles/lektsii-po-teorii-avtomobilnyh-dvigateley.html

Источник

Источник