Содержание

Двигатель электромобиля, гибридного авто

Электродвигатель (тяговый электромотор, двигатель на электротяге) – мотор, который устанавливается на электротранспорт и гибридные автомобили. У электромобилей электродвигатель – единственный двигатель. У гибридных автомобилей электродвигатель работает в тандеме с двигателем внутреннего сгорания. В зависимости от выбранного режима работы и схемы автомобиля включается электромотор, бензиновый двигатель или два двигателя одновременно.

По планам многих автоконцернов – именно за тяговым двигателем для электромобиля – будущее. Так известно, что в плане развития известного гиганта Bentley Motors значится, что к 2030-му году компания полностью трансформируется в производителя электроавтомобилей. На электродвигатели ставки также делают такие известные на весь мир компании, как Nissan, Volvo, Aston Martin.

Тенденции таковы, что в массовом производстве сейчас больше представлены легковые электромобили и городской электротранспорт (согласно планам, в ряде таких стран как, к примеру, Франция и Норвегия в 2025-2030-м гг. автобусы в городах будут полностью заменены на электротранспорт).

Но чувствуется интерес и к установке электромоторов на грузовой транспорт. Особенно электродвигатели интересны производителям городских развозных фургонов, терминальных тягачей и коммунальных грузовиков.

На весь мир уже хорошо известен седельный тягач капотного типа Tesla Semi, в коммунальном хозяйстве США активно не первый год используют мусоровозы PETERBILT на электротяге, в Евросоюзе возрастает интерес к седельному тягачу с электродвигателем Emoss Mobile Systems B.V. и Renault Trucks –развозному автомобилю для продуктов.

На постсоветском пространстве свой коммерческий электротранспорт пока только начинает появляться, но уже активно говорят про грузовик МАЗ-4381Е0 (на грузовике установлен асинхронный тяговый электродвигатель мощностью 70 кВт (95 л.с.), ориентированный на транспортировку грузов в черте города, и электрогрузовик Moskva опытно-конструкторского бюро Drive Electro (главное назначение — доставка товаров в магазины). Не за горами время, когда этот коммерческий транспорт с электромоторами будет активно востребован автопарками, логистическими центрами, предприятиями.

Также, безусловно, давно, как данность мы принимаем, что на электродвигателе работают трамваи, троллейбусы, погрузчики на складах и локомотивы. Трёхфазный асинхронный двигатель помогает двигаться на давно полюбившихся поездах «Ласточка» и «Сапсан».

Принцип работы

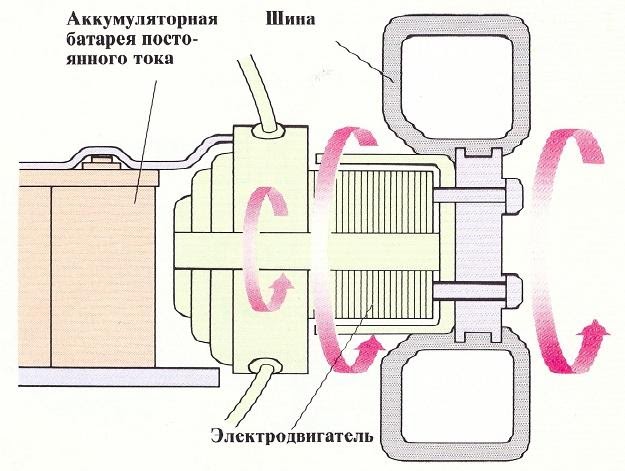

Принцип работы двигателя электромобиля основан на преобразовании электроэнергии в механическую энергию вращения. Главные участники преобразования энергии – статор и ротор.

Как работает традиционный электромотор?

- Магнитное поле статора действует на обмотку ротора.

- Возникает вращающий момент.

- Ротор начинает двигаться.

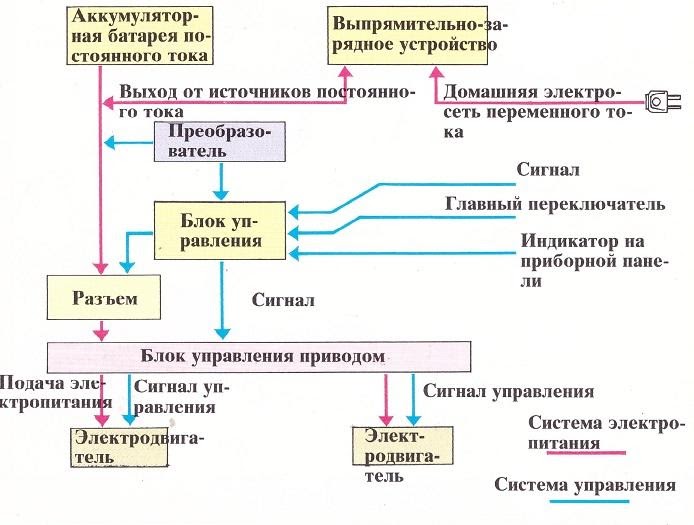

Наглядная схема двигателя электромобиля в системе электропривода представлена ниже:

Важная особенность классического электрокара – отсутствие дифференциала, коробки передач, передаточных устройств с шестеренками. Энергия от электромотора поступает прямо на колеса.

Без коробки передач – и большинство «гибридов» с электродвигателем и ДВС. Исключение – «гибриды» с параллельной схемой передачи на колёса крутящего момента. К ней мы ещё вернёмся в этой статье в разделе, посвящённом гибридным автомобилям.

Принцип работы любого электродвигателя базируется на процессах взаимного притяжения и отталкивания полюсов магнитов на роторе и статоре. Движение осуществляется под действием самого магнитного поля и инерции.

Устройство

Как устроен двигатель электромобиля?

При описании принципа работы электродвигателя, уже было упомянуто, что главные компоненты двигателя электромобиля– ротор и статор.

- Ротор – это вращающийся компонент двигателя.

- Статор находится в неподвижном состоянии. Он ответственен за создание неподвижного магнитного поля.

Ротор

Классический ротор автомобиля состоит из сердечника, обмотки и вала. У некоторых электродвигателей в состав ротора также входит коллектор.

- Сердечник – это металлический стержень, на периферии которого располагается обмотка. Непосредственно через сердечник происходит замыкание магнитной цепи электродвигателя. Сердечник изготавливается из стальных пластин круглой формы. По структуре похож на слоёный пирог. При производстве сердечников используют изолированные листы стали с присадками кремния. В этом случае обеспечены увеличение КПД электродвигателя, наименьшие удельные потери в металле на единицу массы, снижение величины размагничивающих вихревых токов Фуко, которые возникают из-за перемагничивания сердечника. На поверхности сердечника есть продольные пазы. Через них прокладывается обмотка.

- Вал – металлический стержень, который непосредственно передаёт вращающий момент. Также изготавливается из электротехнической стали. Служит основой для насаживания сердечника. На концах вала есть резьба, выемки под шестерёнки, подшипники качения, шкивы.

- Коллектор – блок, крепящийся на валу. Представляет собой систему медных пластин. Изолирован от вала. Служит выпрямителем переменного тока, переключателем-автоматом направления тока (в зависимости от вида электродвигателя).

Статор (индуктор)

Статор состоит из станины, сердечника и обмотки:

- Станина статора – корпус статора. Как правило, корпус бывает алюминиевым или чугунным. Алюминиевые станины популярны у электродвигателей легковых авто, чугунные – у спецтехники, которая вынуждена работать в условиях высокой вибрации. Станина служит базой крепления основных и добавочных полюсов.

- Сердечник статора – цилиндр из профилированных стальных листов. Фиксируется винтами внутри станины. Снабжён пазами для обмотки.

- Обмотка. Создаёт магнитный поток. При пересечении проводников ротора наводит в них электродвижущую силу.

Электродвигатели классифицируют по типу питания привода, конструкции щеточно-коллекторного узла, количеству фаз для запитывания:

- По типу питания привода. Устройства делятся на моторы переменного и постоянного тока. Двигатели постоянного тока способны обеспечить более точную и плавную регулировку оборотов, высокий КПД. Двигатели переменного тока выручают, когда важна высокая перегрузочная способность. Это удачный вариант для подъёмно-транспортных машин. Впрочем, существуют и универсальные моторы, которые функционируют от переменного и постоянного тока.

- По конструкции щеточно-коллекторного узла. Выпускаются бесколлекторные и коллекторные моторы. Бесколлекторный мотор работает за счёт движения ротора с постоянным магнитом. У конструкции нет щеточно-коллекторного узла. Решение обеспечивает достойный крутящий момент, широкий диапазон скоростей и высокий КПД. Важные преимущества бесколлекторного мотора – надёжность, способность к самосинхронизации, возможность подпитываться при переменном напряжении. Ресурс бесколлекторного мотора ограничен исключительно ресурсом подшипников. У коллекторных моторов присутствует щелочно-коллекторный узел. Удобство решения связано с тем, что он может использоваться и в качестве переключателя тока в обмотках, и как извещатель положения ротора, нет необходимости в контролле. Проблема коллекторных моделей – в том, что они зависимы от постоянных магнитов, которые, как известно, со временем, к огромному сожалению, теряют свои свойства.

- По количеству фаз для запитывания. В зависимости от того, как запитывается обмотка, электродвигатели бывают однофазными и трёхфазными. В автомобилестроении широкое распространение получили трёхфазные решения, это связано с рядом технических характеристик (мощность, перегрузочная способность, частота вращения на холостом ходу).

Асинхронные и синхронные двигатели

Синхронные моторы – двигатели переменного тока, у которых частота вращения ротора идентична частоте вращения магнитного поля (измерение производится в воздушном зазоре). В автомобилестроении синхронные моторы встретить можно нечасто (хотя в мире техники – это, в целом, очень популярное решение – особенно в климатотехнике, насосных системах).

Но есть производители авто, которые при производстве электрокаров предпочитают устанавливать на свои машины именно синхронные двигатели. Яркий пример – концерн Renault. Синхронными двигателями на электромагнитах он оснастил электрокар Renault Zoe. На электромагниты подаётся постоянный ток. Полярность магнитов ротора стабильна. Полярность магнитов статора при этом изменяется и обеспечивает бесперебойное вращение.

Преимущество синхронных двигателей на электромагнитах у авто – максимальная оптимизация рекуперации энергии торможения. И главный «конёк» авто с таким типом электродвигателя – полная безопасность при буксировке.

Гораздо более популярный вариант – асинхронные двигатели. Это двигатели переменного тока, у которых потенциал напряжения – магнитного поля не совпадает с частотой вращения ротора. Типичным 3-фазным асинхронным двигателем оснащены, например, хорошо известные автомобили Tesla S и Tesla Х.

Иногда асинхронные моторы называют индукционными, так как в роторе в соответствие с законом Ленца у них индуцируется электромагнитная сила.

Двигатель-колесо

Обособленно среди электромоторов стоит двигатель-колесо. Особенность двигателя- колеса – ориентир крутящего момента и силы напряжения на конкретное колесо.

Такие решения можно встретить в плагин-гибридных автомобилях («гибридах» с параллельной схемой, при описании устройства гибридных авто ниже по тексту мы остановимся на них подробнее). Работает двигатель-колесо в паре с ДВС.

У первых плагин-гибридных автомобилей с двигателем-колесом агрегат был монтирован в ступицу колеса, а работа осуществлялась исключительно в паре с внутренним зубчатым редуктором.

Некоторые же современные модели моторов, монтируемые внутри колёс, вполне могут работать без зубчатого редуктора. Это увеличивает управляемость, позволяет избежать увеличения удельного веса шасси, уменьшить риски, повышает КПД.

Преимущества и недостатки электродвигателей

Преимущества

- Не требуется «раскачка». Крутящий момент достигает максимума непосредственно при включении. Именно по этой причине электрический двигатель электромобиля не требует наличия стартеров и сцеплений – неотъемлемых спутников ДВС.

- Удобство. Для включения заднего хода (то есть коррекции со стороны вращения мотора) достаточно поменять полярность, сложная коробка передач не требуется.

- Высокий КПД. У машин с электродвигателями он достигает 95 %.

- Независимость. На любой отметке скорости достигается максимальный показатель крутящего момента.

- У мотора – малый вес. Производители могут себе легко позволить создавать компактные автомобили.

- Есть все возможности для рекуперации энергии торможения. Если у авто с ДВС кинетическая энергия просто уходит в колодки (и стирает их), то у электромобиля в режиме рекуперации мотор может функционировать как генератор. В режиме генерации электроэнергия просто трансформируется в другую форму и быстро накапливается в АКБ. Особенно решение эффективно для транспортных средств с длинным тормозным путем. На объём генерируемой и накопленной энергии существенно влияет маршрут (рельеф, в частности наличие холмистых участков на дороге и уклон дороги).

- Снижение расходов на эксплуатацию машины. Зарядку можно производить от электросети. Это существенно дешевле, нежели использование дизеля, бензина. Выгода очевидна даже по сравнению с бензиновыми авто эконом-класса.

- Малый уровень шума.

- В большинстве случаев для мотора не требуется принудительное охлаждение.

- Экологичность. Использование транспорта с электродвигателем снижает количество выхлопных газов в воздухе.

Недостатки

Долгое время считалось, что самый большой минус использования электродвигателя – его зависимость от аккумуляторов, которые быстро выходят из строя. Теперь это неактуально. Современные батареи электрокаров, представленных в массовом выпуске, гарантируют пробег автомобиля 150-200 тыс. км. Потерял актуальность и тот фактор, что машины с электродвигателем существенно уступают бензиновым по мощности. Электротяга современных электромоторов уже не уступает ДВС.

Поэтому недостатки электродвигателей сейчас правильно свести не к недостаткам конструкции, а к плохо развитой инфраструктуре для того, чтобы подзаряжать электромобили. Если в США, Скандинавии подзарядить электрокар легко, то до недавнего момента даже в Западной и Центральной Европе с инфраструктурой для подзарядки таких машин были проблемы.

В России, Беларуси, Украине, Казахстане, пока, увы, с инфраструктурой ситуация ещё хуже. Хотя, например, в России число заправок для электрокаров с 2018 по 2020 год возросло в 3 раза, но полотно покрытия площадками для зарядки очень неоднородное. В Москве – более плотное, в регионах – слабое. Даже разрыв с такими городами-гигантами как Санкт-Петербург и Челябинск — колоссальный.

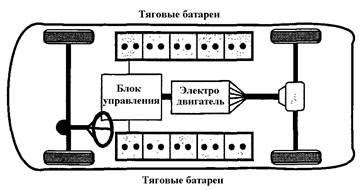

Устройство электромобиля

Рассматривая электродвигатель, важно остановиться на устройстве электромобиля в целом, изучение электродвигателя не самого по себе, а как части системы электропривода, где электродвигатель – один из его базовых компонентов, его «сердце». Но «организм», функционирует только тогда, когда в порядке все другие «органы» – части электропривода:

- Аккумуляторная батарея.

- Бортовое зарядное устройство. Его функция – обеспечение возможности заряжать аккумуляторную батарею от бытовой электрической сети.

- Трансмиссия. Распространены трансмиссия с одноступенчатым зубчатым редуктором (чаще всего встречающийся и наиболее простой вариант) и бесступенчатая трансмиссия с гидротрансформатором (для старта с места), плавно изменяющие отношение скоростей вращения и вращающих моментов мотора и ведущих колес транспортного средства во всём рабочем диапазоне скоростей и тяговых усилий.

- Инвертор. Назначение инвертора – трансформирование высокого напряжения постоянного тока аккумулятора в трехфазное напряжение переменного тока.

- Преобразователь постоянного тока. Функция – зарядка дополнительной батареи, которая используется для системы освещения, кондиционирования, аудиосистемы.

- Электронная система управления (блок управления). Отвечает за управление функциями, связанными с энергосбережением, безопасностью комфортом. В её «подчинении» – оценка заряда АКБ, оптимизация режимов движения, регулирование тяги, контроль за использованной энергией и за напряжением, управлением ускорением и рекуперативным торможением.

Аккумуляторная батарея

Аккумуляторная батарея (аккумулятор) – один из наиболее дорогих компонентов системы. По своей значимости играет такую же роль, как бензобак для ДВС. Электромобиль движется за счёт электричества, полученного от электросети во время зарядки и хранящегося в АКБ.

При этом важно помнить, что у большинства электромобилей устанавливаются одновременно два аккумулятора: один тяговой – он питает именно мотор и стартерный (как и в машинах с ДВС, он помогает системе освещения, системе подогрева). Эти аккумуляторы разные не только по назначению, но и техническим характеристикам.

Тяговый аккумулятор электрического двигателя электромобиля предназначен для питания мотора, запуска двигателя. У него нет высокого пускового тока, но он заточен на длительную работу, выдерживает большое количество циклов заряда-разряда.

Типичная тяговая АКБ – моноблочная секционная конструкция. Тяговая АКБ состоит из толстых электронных пластин – пористых сепараторов и электролитного вещества.

Самые распространенные аккумуляторы – литий-ионные. У них – наиболее высокая энергетическая плотность, не требуется обслуживание, достаточно низкий саморазряд.

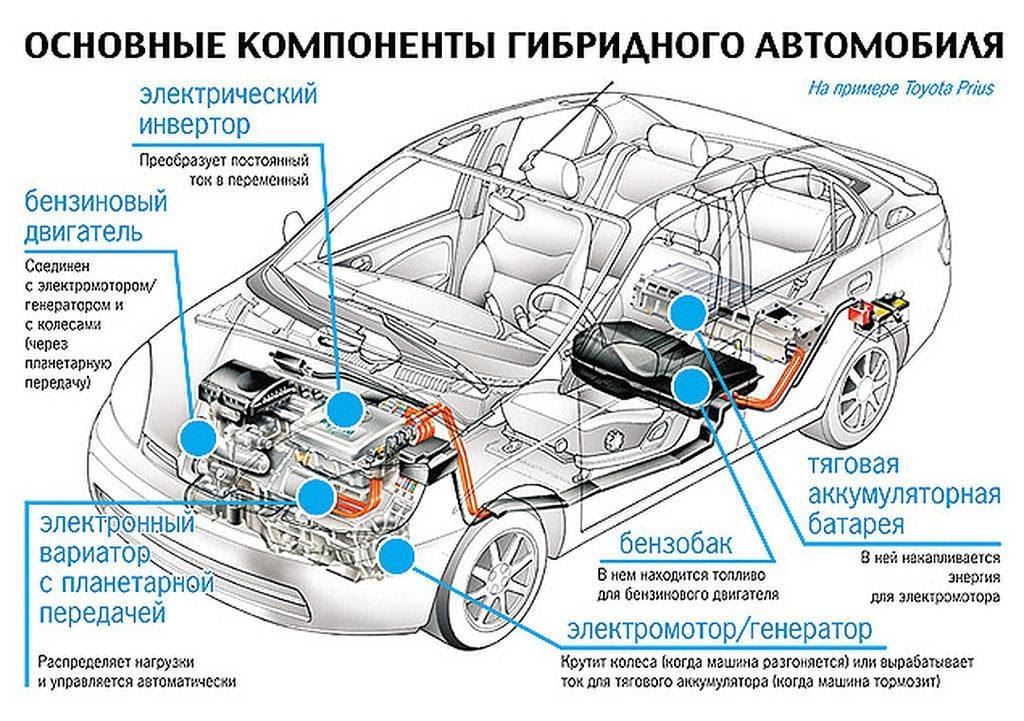

Устройство и особенности гибридных систем

Свои особенности – у гибридных систем. В гибридных системах электродвигатель может рассматриваться и как «партнёр» ДВС, и как допэлемент, помогающий добиться экономии топлива и при этом повышения мощности.

Устройство «гибрида» отличается в зависимости от реализованной схемы передачи на колёса крутящего момента.

- Параллельная. Аккумуляторы передают энергию электромотору, бак – топливо для ДВС. Оба агрегата равноправны и способны создать условия для перемещения авто. Но работает такая схема только при наличии коробки передач. Параллельная схема успешно реализована у автомобиля Honda Civic. Нередко гибриды с параллельной схемой выделяют в отдельную группу и называют плагин-гибридными.

- Последовательная. Любое действие начинается с включения ДВС. Он же отвечает за последующие действия: поворот генератора для запуска электромотора, зарядку аккумуляторов.

- Последовательно-параллельная. Через планетарный редуктор соединены ДВС, электродвигатель и генератор. В зависимости от условий движения может использоваться тяга электродвигателя или ДВС. Режим выбирается программно системой управления транспортного средства. Среди хорошо известных последовательно-параллельных «гибридов» – Toyota Prius, Lexus-RX 400h.

Классический гибридный автомобиль использует интегрированный в трансмиссию электрический мотор-генератор.

При этом для получения электрической тяги у гибридных систем задействованы четыре базовых компонента:

- Мотор-генератор. Является обратимой силовой установкой. Может работать в двух режимах: непосредственно тягового мотора и генератора для зарядки высоковольтной аккумуляторной батареи. При работе в режиме мотора возможно создание крутящего момента и мощности, которых хватит для старта и движения автомобиля с выключенным ДВС, при работе устройства в режиме генератора продуцируется высоковольтная электроэнергия.

- Высоковольтные силовые кабели. Изолированные электрические кабели большого сечения. Важны для переноса энергии между компонентами высоковольтных электроцепей.

- Высоковольтные аккумуляторные батареи. Включенные в последовательную цепь аккумуляторные элементы. Позволяют накопить в батарее большой объём электроэнергии.

- Высоковольтный силовой модуль управления для управления потоком электроэнергии для движения транспортного средства на электрической тяге.

Гибридные авто открывают новые эксплуатационные возможности, с одной стороны можно быть максимально экологичным, радоваться комфортной езде и сэкономить на топливе, а с другой стороны, при разряде аккумулятора владелец авто не попадёт впросак, если невозможно подзарядить мотор: в работу вступит ДВС.

Перспективы применения электродвигателей в автомобилях

Перспективы применения электродвигателей в автомобилях напрямую связаны с тем, насколько активно будет развиваться инфраструктура. Там, где она не обеспечена, использование электрокаров действительно ограничено. Ведь без подзарядки у многих авто – малая дальность пробега.

Впрочем, даже последняя проблема активно решаемая. Немецкие и японские разработчики (компании DBM Energy, Lekker Energie, Japan Electric Vehicle Club) сумели доказать миру: потенциал у электродвигателей, аккумуляторов без подзарядки может достигать 500 -1000 тысяч километров пробега. Правда, пока что 1 000 тысяч км пробега без подзарядки возможны только в теории, а 500-600 уже на практике.

На данный момент доступность такого транспорта – на уровне инженерно-конструкторской работы, экспериментальных выпусков, но есть перспективы что их подхватят автогиганты, и не за горизонтом – серийное производство.

Перспективы применения электродвигателей в автомобилях очень тесно связаны и с политикой отдельных государств. Например, в Норвегии обладатели электромобилей освобождены от уплаты ежегодного налога на транспорт, пользования платными дорогами, паромными переправами и даже большинством парковок. С учётом того, что налоги и тарифы в Скандинавии одни из самых высоких, мотивация приобрести именно авто с электродвигателем, а не ДВС – очень высокая.

Обратите внимание, что на базе LCMS ELECTUDE есть специальный раздел “Электрический привод”, в нём подробно разбираются электродвигатели, виды электропривода, системы зарядки, особенности обслуживания транспорта с электромотором. Кроме комплексных теоретических знаний в обучающих модулях приводятся многочисленные практические примеры.

Устройство современного двигателя внутреннего сгорания

Первый ДВС являлся силовым агрегатом Де Риваза, по имени его создателя Франсуа де Риваза, родом из Франции, который сконструировал его в 1807 году.

В этом двигателе уже было искровое зажигание, он был шатунный, с поршневой системой, то есть, это своего рода прообраз современных моторов.

Спустя 57 лет соотечественник де Риваза Этьен Ленуар изобрел уже двухтактный агрегат. Этот агрегат имел горизонтальное расположение своего единственного цилиндра, наличествовал искровым зажиганием и работал на смеси светильного газа с воздухом. Работы двигателя внутреннего сгорания в то время хватало уже на малогабаритные лодки.

Еще через 3 года конкурентом стал немец Николаус Отто, детищем которого стал уже четырехтактный атмосферный мотор с вертикальным цилиндром. КПД в данном случае увеличился на 11%, в отличие от кпд двигателя внутреннего сгорания Риваза, он стал 15-процентным.

Чуть позже, в 80-х годах этого же столетия, российский конструктор Огнеслав Костович впервые запустил агрегат карбюраторного типа, а инженеры из Германии Даймлер и Майбах усовершенствовали его в облегченный вид, который стал устанавливаться на мото- и автотехнике.

В 1897 году Рудольф Дизель выводит в свет ДВС по типу воспламенения от сжатия, используя нефть в качестве топлива. Этот вид двигателя стал родоначальником дизельных моторов, использующихся по настоящее время.

Что такое ДВС и для чего он нужен?

Устройство двигателя

Чтобы транспорт ехал, что-то должно приводить его в движение. В разные времена это были запряженные животные, затем на смену пришли паровые и электродвигатели (да, прародители современных автомобилей появились даже раньше, чем традиционные ДВС), затем моторы, работающие на горючем топливе.

Современный двигатель внутреннего сгорания – это механизм, преобразующий энергию вспышки топлива (тепла) в механическую работу. Несмотря на достаточно громоздкую конструкцию, на сегодняшний день ДВС остается самым удобным источником энергии.

Электротранспорт, конечно, всё больше входит в обиход, но время его «заправки» сводит на нет все преимущества – канистру с электричеством в багажник не положишь.

Свое применение ДВС нашел во многих сферах: по одинаковому принципу работают автомобили, мотоциклы и скутеры, сельскохозяйственная и строительная техника, водный транспорт, двигатели самолетов, военная техника, газонокосилки… То есть, практически всё, что ездит или летает.

Устройство двигателя внутреннего сгорания

Несмотря на разнообразие типов и конструкций ДВС, принцип его устройства остается практически неизменным на любой технике. Конечно, отдельные элементы конструкции могут сильно отличаться на разных двигателях, но основные узлы и компоненты очень похожи между собой.

Итак, двигатель внутреннего сгорания состоит из таких конструктивных узлов.

- Блок цилиндров (БЦ) – «оболочка» ЦПГ и всего двигателя в целом, в том числе с рубашкой системы охлаждения.

Блок цилиндров - Кривошипно-шатунный механизм, он же КШМ – узел, в котором происходит преобразование прямолинейного движения поршня во вращательное. Состоит из коленвала, поршней, шатунов, маховика, а также подшипников скольжения (вкладышей), на которые опирается коленвал и крепления шатунов.

Кривошипно-шатунный механизм: 1 — цилиндр; 2 — маховик; 3 — шатунный подшипник; 4 — коленчатый вал; 5 — колено; 6 — коренной подшипник; 7 — шатун. - Газораспределительный механизм (ГРМ) – это система подачи в цилиндры топливно-воздушной смеси и отвода выхлопных газов. Состоит из распредвалов, клапанов с коромыслами или штангами, ремня ГРМ, благодаря которому вся система работает синхронно с оборотами коленвала.

Газораспределительный механизм - Система питания – это узел, в котором происходит подготовка топливно-воздушной смеси, которая затем подается в камеры сгорания. В зависимости от конструкции система подачи топлива может быть карбюраторной (одна форсунка на двигатель), инжекторной (форсунки установлены перед впускным клапаном каждого цилиндра), с непосредственным впрыском (форсунка установлена внутри камеры сгорания). Включает в себя топливный бак с фильтром и насосом, карбюратор (опционально), впускной коллектор, форсунки, ТНВД (в дизельных двигателях), воздухозаборника с воздушным фильтром.

Система питания - Система смазки двигателя – обеспечивает подачу смазки в каждый из узлов трения, а также на участки, требующие дополнительного охлаждения (например, на нижнюю часть поршней). Состоит из масляного насоса, подключенного к коленвалу, системы трубок и каналов, выходящих на пары трения, масляного фильтра, масляного поддона. В зависимости от конструкции различаются двигатели с «сухим» и «мокрым» картером. У первых емкость для сбора моторного масла расположена отдельно, во вторых – непосредственно под двигателем.

Система смазки двигателя: 1 – масляный насос; 2 – пробка сливного отверстия картера; 3 – маслоприемник; 4 – редукционный клапан; 5 – отверстие для смазывания распределительных шестерен; 6 – датчик сигнальной лампы аварийного давления масла; 7 – датчик указателя давления масла; 8 – кран масляного радиатора; 9 – масляный радиатор; 10 – масляный фильтр. - Система зажигания – нужна для поджига топливной смеси в камере сгорания. Применяется только на бензиновых двигателях, поскольку дизтопливо воспламеняется само от сжатия. Включает в себя свечи зажигания, высоковольтные провода, катушки зажигания, а также распределитель (трамблер) на двигателях старого типа. В современных моторах система зажигания обходится без трамблера и даже без проводов: используется конструкция «катушка на свече».

Система зажигания двигателя: 1 – генератор; 2 – выключатель зажигания; 3 – распределитель зажигания; 4 – кулачок прерывателя; 5 – свечи зажигания; 6 – катушка зажигания; 7 – аккумуляторная батарея. - Система охлаждения – заботится о поддержании заданной рабочей температуры двигателя. Жидкостная система охлаждения состоит из теплоносителя (охлаждающей жидкости, антифриза), рубашки охлаждения (сеть камер и каналов внутри блока цилиндров), теплообменника (радиатор охлаждения), водяного насоса и термостата.

Система охлаждения - Электросистема – это источники энергии, необходимой для старта двигателя и поддержания его работы. К электросистеме относится аккумуляторная батарея, генератор, стартер, проводка и датчики работы двигателя.

- Выхлопная система – отводит продукты сгорания из двигателя, выполняет функцию доочистки выхлопных газов, регулирует звук работы мотора. Состоит из выпускного коллектора, катализатора и сажевого фильтра (опционально), резонатора, глушителя.

Выхлопная система

Каждая их этих частей постепенно развивается и совершенствуется в зависимости от запросов времени. Стремление к росту мощности сменилось поиском самых надежных и долговечных решений, затем на первое место вышла экономия топлива, а сегодня – забота о природе.

Принцип работы двигателя

Во всех ДВС, какой бы конструкции они ни были, используется один и тот же принцип работы. Это преобразование энергии теплового расширения при сгорании топлива сначала в прямолинейное, а затем во вращательное движение.

Такты четырехтактного двигателя

Четырехтактные двигатели используются во всех автомобилях, крупной технике, авиации. Это так называемый классический вид ДВС, которому конструкторы уделяют всё свое внимание. Условно работу каждого цилиндра в ЦПГ можно разделить на 4 этапа (такта). Это впуск, сжатие, сгорание, выпуск. На видео, ниже, наглядно показано работу 4-тактного двигателя в 3Д анимации.

Источник https://pro-sensys.com/info/articles/obzornye-stati/dvigatel-elektromobilya/

Источник https://zsd-kabinet.ru/ustrojstvo-sovremennogo-dvigatelya-vnutrennego-sgoraniya

Источник

Источник