Содержание

О безопасности кузова и Техническом регламенте

В статье «Надежность кузова: а судьи кто?» («АБС-авто» № 7/2017) мы ознакомили читателей с тезисами доклада, подготовленного для одной из конференций AGORA. Иинформационная площадка AGORA будет работать на VIII Московском Международном форуме автомобилестроения (IMAF) с 21 по 24 августа. Сегодня текст доклада приводится полностью.

Без прикрас

Уважаемые участники конференции! Цель моего выступления – привлечь внимание профессионального сообщества, а затем и государственных структур к проблемам безопасной эксплуатации автомобилей.

Не спорю, определенное внимание этому уделяется. Особенно когда речь идет о снижении токсичности, тормозных системах, световых приборах и некоторых других автомобильных системах. Но есть на этой карте и белые пятна. Точнее, не белые, а ржавые. Речь об автомобильном кузове.

Журнал «АБС-авто» не впервые обращается к вопросам безопасности ржавого кузова. Актуальна ли эта тема сегодня? Еще как актуальна! Вот несколько картинок из автомобильной жизни.

Москва, поток иномарок разбавлен новенькими «Калинами», «Приорами» и «Грантами». И тут же старенькие «Жигули» в роли извозчиков для оптовых рынков. Гнилых среди них предостаточно. Несвежие «газели»… Есть среди них ржавые? Не будем обольщаться – есть!

Ну ладно, столица. Настоящий российский автопарк – за МКАД. Реальный, не придуманный автомир. Спору нет, там достаточно новых автомобилей. Но немало и таких, что никогда не попадут на обложки глянцевых журналов. Потому что ржавые и разболтанные. Но что интересно: они проходят техосмотр и получают страховые полисы! Впору задать сакраментальный вопрос: а куда смотрит государство?

Был такой ГОСТ…

Действительно, куда оно смотрит? Почему не регламентирует эксплуатацию ржавых автомобилей? Давайте разбираться.

Давным-давно у нас появился ГОСТ Р 51709–2001 «Автотранспортные средства. Требования безопасности к техническому состоянию и методы проверки». Иными словами – руководство для проведения Государственного технического осмотра. Все было в этом ГОСТе – только вот о коррозии кузова ничего не говорилось.

В марте 2006 года родилась новая редакция документа. Среди многочисленных поправок и дополнений появились и такие:

«4.7.25. Нe допускаются:

– ненадежное крепление амортизаторов вследствие сквозной коррозии мест или деталей крепления;

– чрезмерная общая коррозия рамы и связанных с ней деталей крепления или элементов усиления прочности основания кузова автобуса, грозящая разрушением всей конструкции;

– сквозная коррозия или разрушение пола пассажирского помещения автобуса, способные служить причиной травмы;

– коррозия либо трещины и разрушения стоек кузова, нарушающие их прочность;

– вмятины и разрушения кузова, нарушающие внешние очертания и узнаваемость модели АТС.

4.7.26. Грозящие разрушением грубые повреждения и трещины или разрушения лонжеронов и поперечин рамы, щек кронштейнов подвески, стоек либо каркасов бортов и приспособлений для крепления грузов не допускаются».

Мы еще тогда отметили: в документе нет количественных оценок коррозионного поражения! И методик нет, и приборы не прописаны.

Вот для двигателя есть свои нормативы и оборудование. И для тормозов есть, и для фар… А для коррозии – нет. Сплошь визуальные, а значит, субъективные оценки.

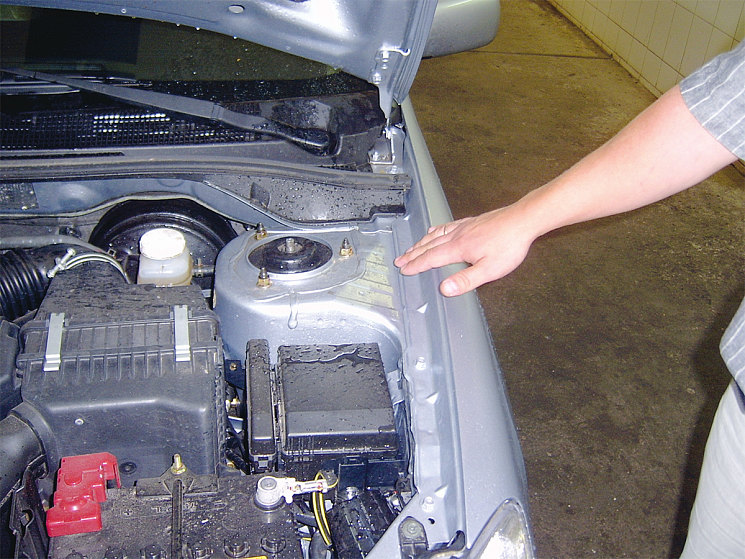

В чем-то наши нормативные документы правы: зоны крепления амортизаторных стоек нуждаются в особом контроле

В чем-то наши нормативные документы правы: зоны крепления амортизаторных стоек нуждаются в особом контроле

Вдумаемся. Что такое «ненадежное крепление амортизаторов вследствие сквозной коррозии мест или деталей крепления»?

А чего стоит сентенция «вмятины и разрушения кузова, нарушающие внешние очертания и узнаваемость модели АТС»?

Какой-то фильм ужасов, а не ГОСТ. Несется по шоссе смятый кузов. Внешние очертания настолько нарушены, что его и опознать-то невозможно. Это, значит, нельзя. А если автомобиль не развалился, очертания сохранил, то пусть ездит?

Регламент вместо ГОСТа

Но ГОСТы – это пройденный этап. Теперь живут по иным документам – Техническим регламентам.

Когда готовился Технический регламент «О безопасности колесных транспортных средств», затеплилась надежда: теперь методика инструментального контроля состояния кузова уж точно появится. Но когда Постановлением Правительства РФ от 10 сентября 2009 года № 720 регламент утвердили, оказалось, что о коррозии кузова в нем не сказано ничего.

Правда, Правительство РФ распоряжением от 12 октября 2010 года № 1750-р утвердило перечень документов для исполнения Технического регламента. И было тех документов аж 139.

Под номером 35 там значится… внимание! – все тот же ГОСТ Р 51709–2001. С теми же страшилками о потере узнаваемости и сквозной коррозии. И опять ни слова об инструментальных методах контроля коррозионных поражений. Не проваливается пол в автобусе, и ладно…

Многие иномарки прибывают в Россию с голым днищем. Уже через год оно «зацветает»

Многие иномарки прибывают в Россию с голым днищем. Уже через год оно «зацветает»

Смотрите: Технический регламент разрабатывали не один год. И со времен последней редакции ГОСТ Р 51709–2001 прошло немало лет. И за эти годы громадный коллектив не осилил два десятка строк для Технического регламента.

Вот это я понимаю – темпы! И в итоге кузов отдельно, коррозия отдельно, нормативные документы отдельно, а безопасность… да кого она волнует? Вам не стыдно, господа разработчики?

Еще один регламент!

Следующий лучик надежды затеплился, когда появился новый документ – Технический регламент Таможенного союза «О безопасности колесных транспортных средств». И вот с января 2015 года его ввели в действие. Может, там сказано о защите от коррозии?

Внимательно смотрим текст, читаем:

10.15. Ослабление крепления амортизаторов вследствие отсутствия, повреждения или сквозной коррозии деталей их крепления не допускается.

13.6. Сквозная коррозия или разрушение пола пассажирского помещения не допускаются.

Те же помидоры, вид сбоку… Опять ни защита днища, ни обработка скрытых полостей автомобилю не нужны. По мнению авторов, это никак не связано с безопасностью. А чему удивляться, если документ один к одному копирует прежний Технический регламент – российский.

И снова повторяю вопрос: вам не стыдно, господа разработчики регламентов? Тревогу надо бить задолго до потери внешних очертаний. И до появления сквозной коррозии.

Заглянем в автосалоны

Существует ли заводская гарантия от коррозии кузова? Автопроизводитель выдает лишь формальные сведения: гарантия от сквозной коррозии кузова шесть лет при условии регулярного обслуживания на дилерской станции. Или восемь лет. Или двенадцать лет. Еще раз, внимательно: от сквозной коррозии!

В автосалоне покупателя встречает менеджер по продажам. Он очень мало знает о заводской антикоррозионной защите автомобилей, которыми торгует. Что сообщили в рамках корпоративных правил, то и вещает.

Иными словами, продавцу нечего добавить к заявлениям производителя о «гарантии от сквозной коррозии». Его бесполезно спрашивать о конвейерной защите сварных швов, ML-препаратах, залитых в полости и толщине защитной пленки на днище. Как правило, он не ведает, есть ли она вообще, эта защитная пленка.

Журнал «Vi Bilagare» тесно сотрудничает со Шведским институтом металла и коррозии KIMAB, серьезно исследуя проблемы коррозии кузова

Журнал «Vi Bilagare» тесно сотрудничает со Шведским институтом металла и коррозии KIMAB, серьезно исследуя проблемы коррозии кузова

А покупатель о коррозии не думает вообще. Он считает ее второстепенной проблемой. Или находится под властью мифа «Иномарки не ржавеют». И, купив эту самую иномарку, даже не вспоминает о каких-то антикоррозионных материалах. А зачем? Не гниют иномарки! Пожизненный иммунитет! Protection forever! Да и гарантию обещали…

При этом от его внимания ускользает, что гарантия дается на срок до появления сквозных дыр, когда придется не обрабатывать машину, а заниматься серьезным и дорогим кузовным ремонтом.

Продавцы редко освещают столь безрадостное будущее, а счастливый обладатель новой иномарки еще реже задает вопросы. Так и уезжает во власти мифа, что пять-шесть лет с кузовом ничего не надо делать. А тот может «зацвести» года через три – уж изнутри-то точно. Но сквозных дыр еще не будет, значит, и претензий никто не примет.

Скандинавский опыт

Опыт российских сервисных станций, поставщиков антикоррозионных препаратов и нашего журнала говорит, что от коррозии страдают не только отечественные авто. На зарубежных заводах тоже не шибко заботятся о конвейерной антикоррозионной защите кузовов. В результате многие популярные иномарки прибывают к российским дилерам с голым днищем. Катафорезный грунт, штатная окраска да скромные полоски пластизоля на сварных швах – вот и вся защита. Надолго ли ее хватит на наших дорогах?

Столь же безрадостно выглядят внутренние полости кузова, если заглянуть в них с помощью видеоэндоскопа (бороскопа). Очень редко в автомобильных внутренностях можно встретить антикоррозионный барьер из ML-препарата. Чаще мы видим очаги ржавчины в порогах, дверях и в полостях капота и багажника.

Но автомобильные мифы живучи, иномарки заманчивы, а сознание потребителя инертно. Что ж, обратимся к зарубежному опыту. Например, к публикации в независимом шведском издании «Vi Bilagare».

Этот журнал тесно сотрудничает со Шведским государственным институтом металла и коррозии KIMAB. И уже много лет наряду с испытаниями новых автомобилей оценивает и коррозионную стойкость их кузовов.

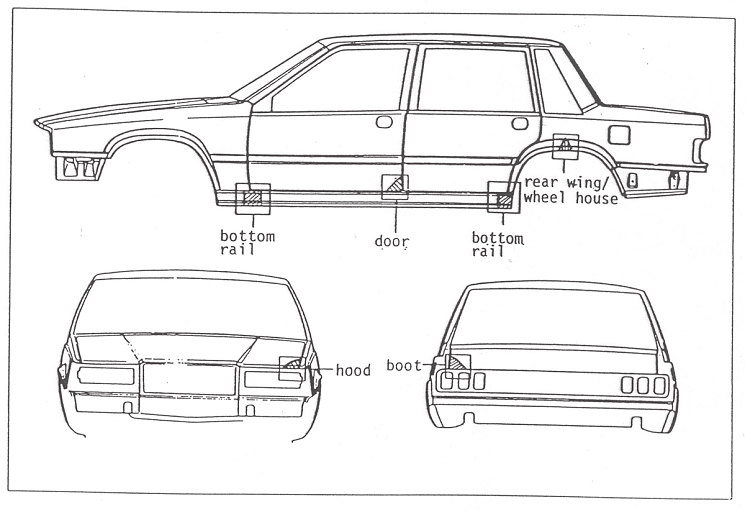

Шведские ученые вырезают участки вблизи порогов, угловых участков дверей, соединений арок колеса с порогом и тому подобных местах и изучают степень их поражения

Шведские ученые вырезают участки вблизи порогов, угловых участков дверей, соединений арок колеса с порогом и тому подобных местах и изучают степень их поражения  Наиболее подвержены коррозии участки соединения панелей, включая отбортовки, нахлесты и сварные швы

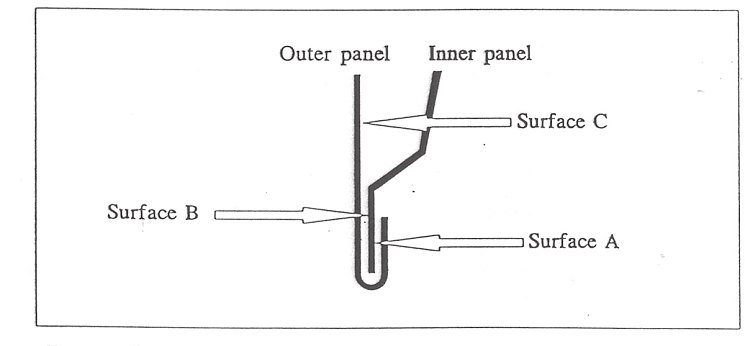

Наиболее подвержены коррозии участки соединения панелей, включая отбортовки, нахлесты и сварные швы

Коррозия кузовных панелей нового автомобиля начинается незаметно, исподволь. А видимая их поверхность покрывается ржавчиной после окончания гарантийного «антикоррозионного» периода, отмечает журнал. А еще эксперты издания убеждены в следующем:

– большинство автомобилей сконструировано без учета будущих коррозионных атак;

– на сборочных заводах недостаточно эффективно защищают внутренние полости;

– оцинковка в условиях северного климата, когда на дорогах применяются антигололедные соляные реагенты, от коррозии не спасает;

– для обеспечения долголетия кузова требуется дополнительная (послепродажная) обработка антикоррозионными материалами.

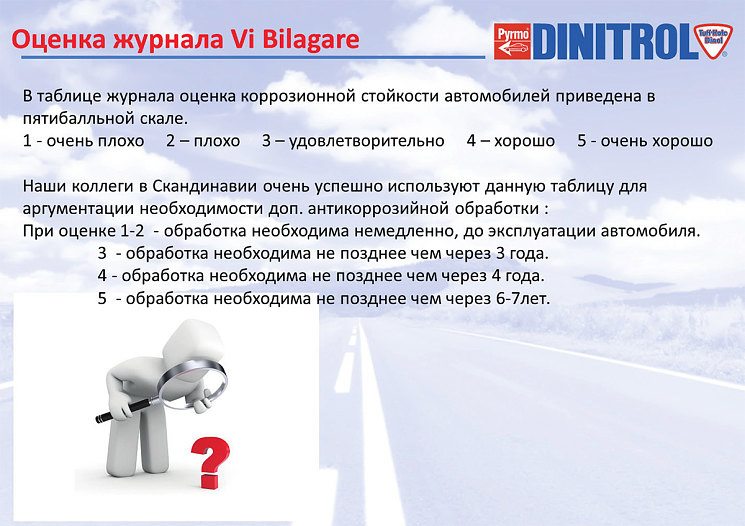

Журнал оценивает коррозионную стойкость автомобилей по 5-балльной шкале: 1 – очень плохо; 2 – плохо; 3 – удовлетворительно; 4 – хорошо; 5 – очень хорошо.

Скандинавские коллеги используют эти таблицы как весомый аргумент в спорах о необходимости дополнительной антикоррозионной обработки. А именно:

– при оценке 1 или 2 обработка необходима немедленно;

– при оценке 3 обработка необходима не позднее чем через 3 года;

– при оценке 4 обработка необходима не позднее чем через 4 года;

– при оценке 5 обработка необходима не позднее чем через 6–7 лет.

В благополучной и ухоженной Европе с ее великолепными дорогами и мягким климатом, новейшими, дружественными к металлу антигололедными реагентами и повсеместными мойками, теплыми гаражами и удобными паркингами существует целая сеть антикоррозионных станций. Они оснащены профессиональным оборудованием для нанесения защитных покрытий. Работает на нем специально обученный персонал. Однако не все владельцы пользуются этими услугами. Как видите, напрасно. Иначе картина, описанная журналом «Vi Bilagare», выглядела бы иначе.

KIMAB

Миф о небывалой коррозионной стойкости иномарок развеял и только что упоминавшийся шведский институт KIMAB. Ученые института доказали: даже оцинкованный кузов нуждается в регулярной обработке напыляемыми защитными материалами с ингибиторами коррозии. Опровергнуть их выводы пока что никому не удалось. Наоборот, методики института стали эталонами для всей Европы.

Шведские ученые выбирают сотни кузовов хорошо потрудившихся автомобилей. Вырезают участки вблизи порогов, угловых участков дверей, соединений арок колеса с порогом и тому подобных местах и изучают степень их поражения.

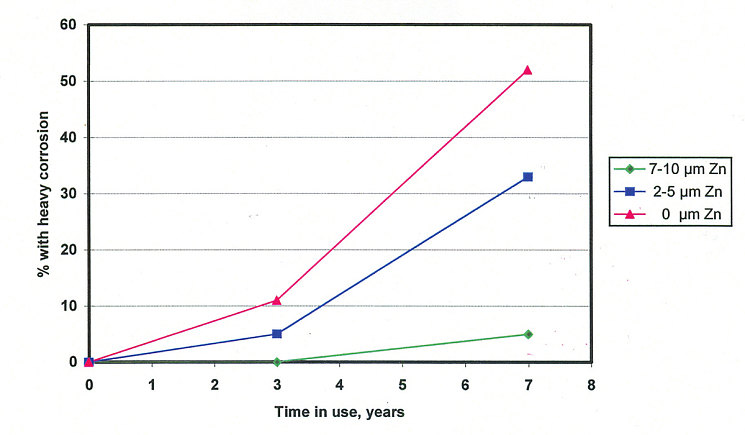

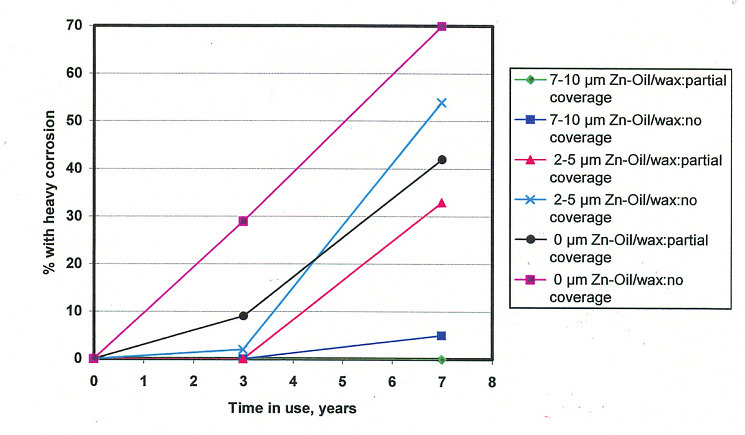

Оцинковка, конечно, играет важную роль в защите кузова от коррозии. Но посмотрим на график внизу

Оцинковка, конечно, играет важную роль в защите кузова от коррозии. Но посмотрим на график внизу  Лишь владелец автомобиля с «толстой» оцинковкой и дополнительной антикоррозионной обработкой может ездить спокойно – 5-процентная поверхностная коррозия грозит ему лишь через семь лет эксплуатации

Лишь владелец автомобиля с «толстой» оцинковкой и дополнительной антикоррозионной обработкой может ездить спокойно – 5-процентная поверхностная коррозия грозит ему лишь через семь лет эксплуатации

Исследованные кузовные панели защищены от коррозии оцинковкой и (или) антикоррозионными препаратами. Итак, оцинковка и антикор.

Поделим оцинковку на три группы: «толстый» слой – от 7 до 10 мкм; «тонкий» слой – от 2 до 5 мкм; и «нулевой» слой (панель не оцинкована).

Под словом «антикор» будем понимать современные профессиональные антикоррозионные материалы. Получается шесть видов обработки панели:

– «толстая» оцинковка плюс антикор;

– «толстая» оцинковка без антикора;

– «тонкая» оцинковка плюс антикор;

– «тонкая» оцинковка без антикора;

– «нулевая» оцинковка плюс антикор;

– «нулевая» оцинковка без антикора, что означает просто окрашенную панель без дополнительной защиты.

Так вот, KIMAB утверждает, что последние пять вариантов плохи. Лишь владелец автомобиля с «толстой» оцинковкой и (внимание!) дополнительной антикоррозионной обработкой может ездить спокойно – 5-процентная поверхностная коррозия грозит ему лишь через семь лет эксплуатации.

Выводы очевидны: оцинковка – не панацея; основа долголетия кузова – регулярная дополнительная антикоррозионная защита.

Работы KIMAB дают колоссальный статистический материал по коррозионной стойкости автомобильных кузовов. Именно он ложится в основу совершенствования технологий защиты от коррозии – как заводских, так и послепродажных.

К сожалению, у нас в России столь масштабные исследования не проводятся.

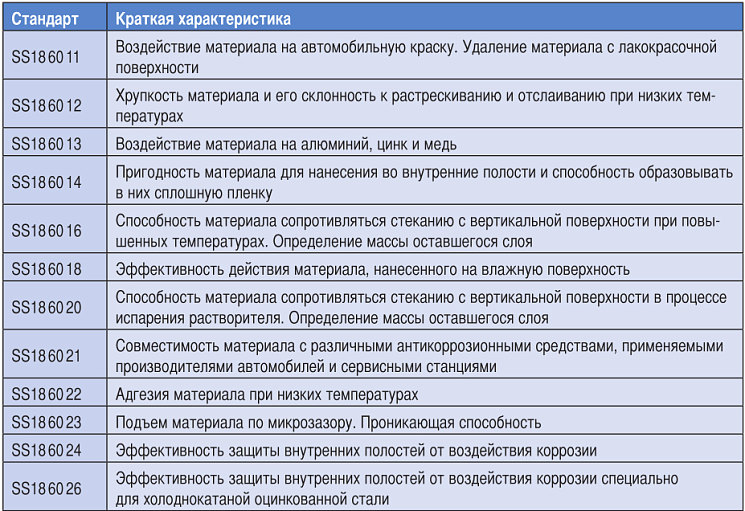

Шведские стандарты

Для примера ознакомимся с некоторыми стандартами испытаний антикоррозионных материалов для защиты внутренних полостей кузова. Они представлены в таблице.

Даже беглое знакомство с таблицей убеждает в профессиональности подхода к оценке свойств материалов. А главное – в практическом смысле испытаний.

Возьмем, например, стандарт SS18 60 11. Когда автомобиль обрабатывается антикором, неизбежны его попадания на лакокрасочную поверхность кузова. Отсюда требование: даже после высыхания антикоррозионный материал должен легко удаляться с кузова без обесцвечивания, вздутия и размягчения краски. И вообще – без малейших следов!

Или документ SS18 60 16 – как следует понимать его? Обработанный антикором автомобиль может оказаться на жарком солнце или в сушильной камере при ремонте лакокрасочного покрытия кузова. Пленка не должна размягчаться и стекать с вертикальных внутренних поверхностей дверей, порогов и других полостей. А если это и допускается, то в строго определенных границах – на то и контроль по массе.

Документы, регламентирующие свойства антикоррозионных материалов для защиты скрытых сечений (внутренних полостей) автомобильного кузова

Документы, регламентирующие свойства антикоррозионных материалов для защиты скрытых сечений (внутренних полостей) автомобильного кузова

Еще один наглядный пример – стандарт SS18 60 21. Совместимость антикоров от различных производителей, когда препарат наносят то на ПВХ, то на «послепродажный» антикор, то на материал трехлетней давности. Согласитесь: актуальнейшие задачи для антикоррозионных участков сервисов.

А вот стойкость в соляном тумане оценивается по стандарту ASTM B117. К слову, ряд производителей антикоров взяли на вооружение такую формулу: 100 часов испытаний в соляном тумане соответствуют одному году эксплуатации. Практика подтверждает ее справедливость.

Нужны нормативы безопасности

Но вернемся к нашим регламентам. По уму надо было делать так.

Первое. Прописать в нормативных документах о проведении государственного Технического осмотра обязательный контроль скрытых полостей кузова. И прежде всего лонжеронов, порогов, стоек и других силовых элементов. В несущем кузове они играют роль каркаса, скелета. Именно от него зависит, способен кузов что-либо «нести» или пора выносить его самого – в последний путь под шредеры и прессы.

Проконтролировать скрытые полости просто – надо лишь обзавестись диагностическим видеэндоскопом (бороскопом). Подключенный к компьютеру, он дает возможность наблюдать на экране любую внутреннюю поверхность. И оценить степень коррозионного поражения в процентах. И тогда можно решать – опасен данный кузов или нет.

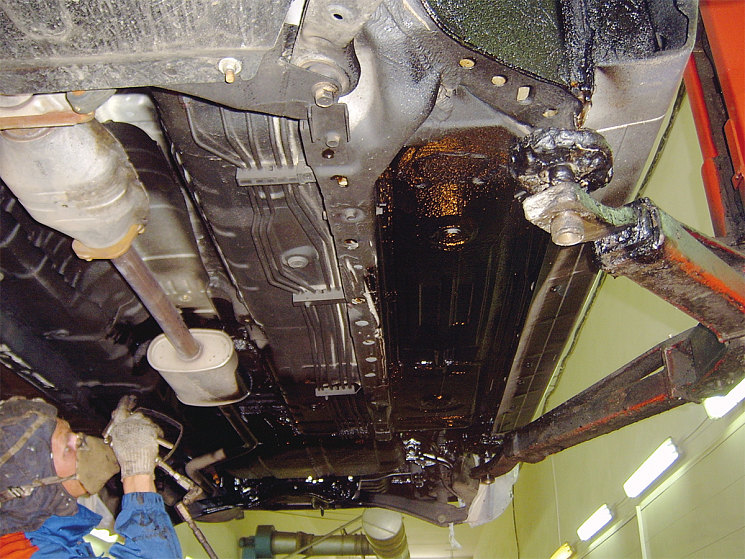

Второе. Кузов необходимо регулярно обрабатывать профессиональными антикоррозионными препаратами.

Что такое профессиональный антикор? Прежде всего, это высокотехнологичный продукт. Кроме основы (например, синтетических восков или битума) в рецептуру препарата входят ингредиенты, определяющие все технологические и функциональные свойства будущих антикоррозионных материалов. И едва ли не самые важные здесь – ингибиторы коррозии.

Основа долголетия и безопасности кузова – регулярная антикоррозионная обработка профессиональными материалами

Основа долголетия и безопасности кузова – регулярная антикоррозионная обработка профессиональными материалами

Производитель настоящих антикоров выпускает не просто материалы – он создает комплексную систему антикоррозионной защиты. В нее входят и оборудование, и оснастка, и диагностические приборы для изучения состояния кузова, и технологические карты, и методика обучения мастеров.

Третье. Гарантию на кузов надо определить четко и ясно. Никаких «сквозных дыр». Обработка при продаже автомобиля, и каждые три-четыре года повторная обработка – вот вам и гарантия. Работать строго по технологической карте данной модели! Тогда ржавчина в кузове не заведется. И автомобиль всю свою жизнь будет иметь безопасный кузов.

Кстати, подтверждение тому – опыт Скандинавских стран, о котором уже говорилось.

Четвертое. Для решения означенных задач необходимо создание профессиональной Ассоциации.

Что сказать на прощание? Занявшись этой темой, мы ее не оставим. Будем добиваться включения оценок безопасности кузова в Технический регламент и в процедуру проведения технического осмотра. А пока идет сбор материалов, статистики, мнений экспертов и прочей необходимой информации. Так что продолжение следует.

Это публичное выступление прошу считать официальным обращением журнала к организациям, уполномоченным заниматься безопасностью транспорта. Спасибо за внимание.

Какой автомобиль безопаснее: крупный или мелкий

Принято считать, что большие автомобили безопасн ее на дороге , чем маленькие. Габаритные машины более устойчивы к заносам, менее восприимчивы к колее и позволяют лучше оценивать дорожную обстановку благодаря высокой посадке.

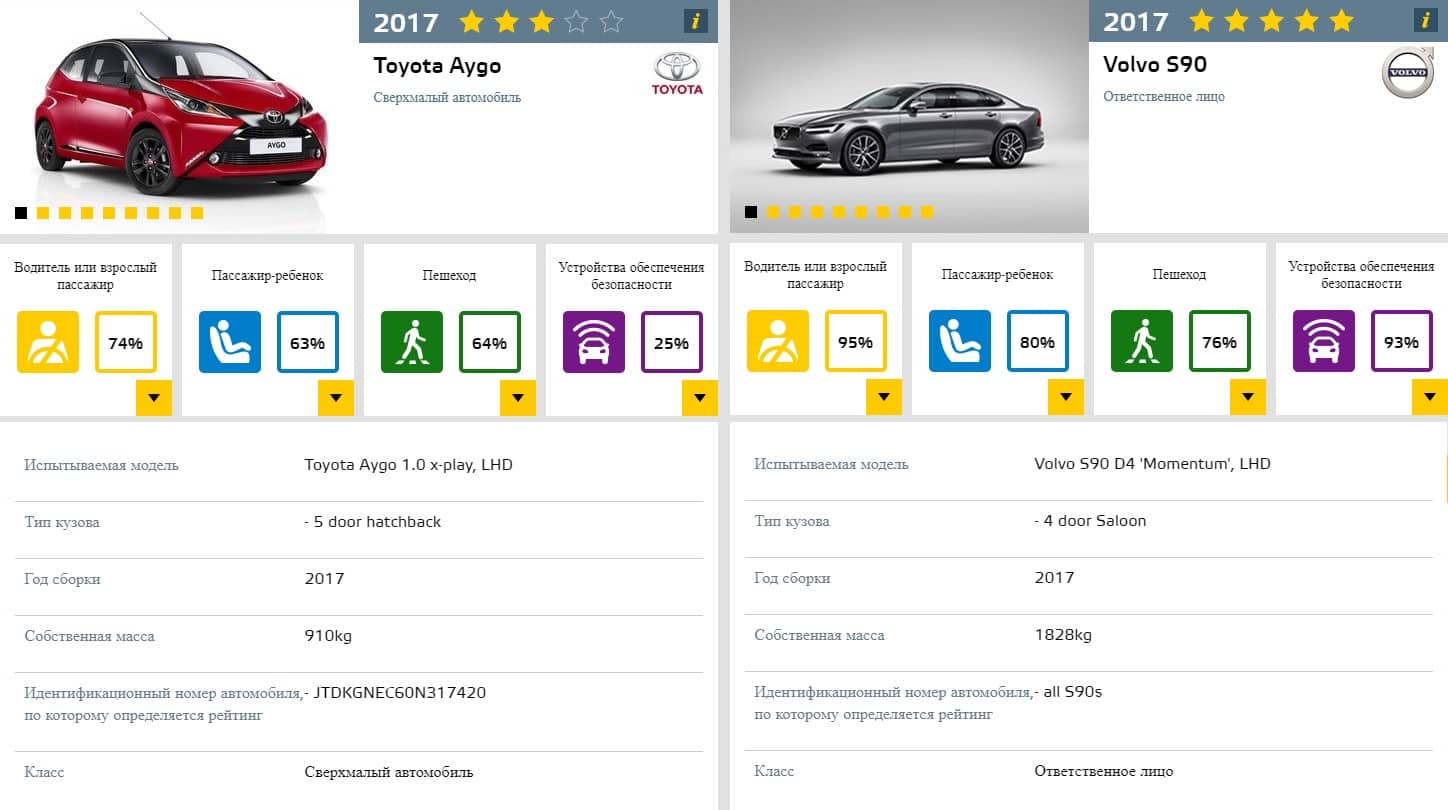

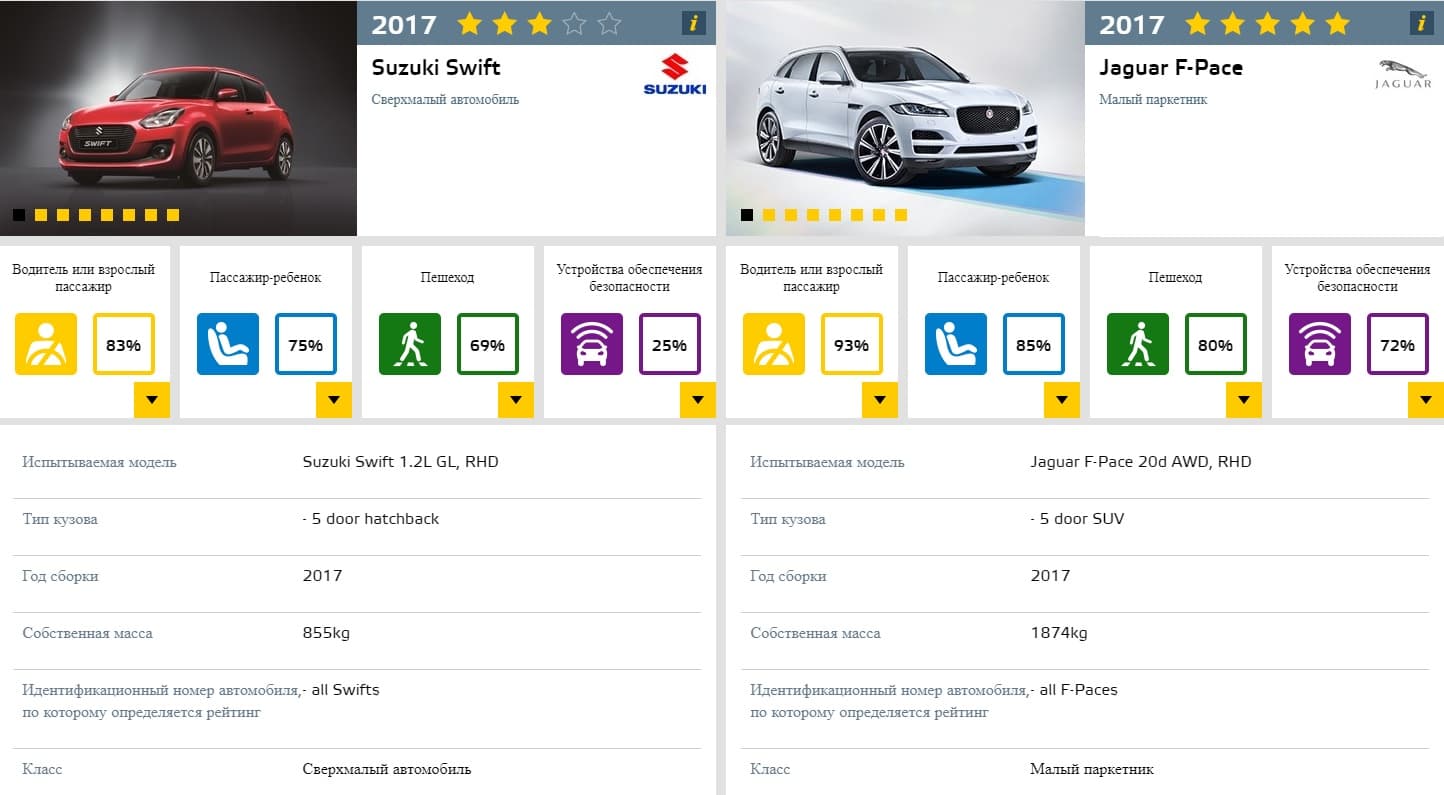

Мы решили выяснить, какой автомобиль безопаснее : крупный или мелкий. Для этого изучили исследования ученых и сравнили краш-тесты больших и маленьких машин, которые проводила европейская ассоциация EuroNCap.

Как размеры авто влияют на безопасность автомобиля: мнение экспертов

В 2015 году ученые американского университета Буффало провели обширное исследование в сфере безопасности автомобилей. Они сравнили, что происходит с машинами и пассажирами больших и маленьких авто во время ДТП.

Итоги исследования оказались ожидаемыми, но не менее интересными. Выяснилось, что пассажиры внедорожников, пикапов и больших седанов меньше травмировались в ДТП, нежели в компактных авто. Небольшое количество увечий получали те, кто передвигался в Dodge Ram, Ford F-150, Land Rover Range Rover, Volvo XC60, Audi A6, Cadillac Escalade. Сильнее всего страдали пассажиры компактных авто, таких, как Mitsubishi Galant, Nissan Sentra, Ford Fiesta и др.

Эксперты также установили, что помимо размеров, на безопасность напрямую влияет масса автомобиля. При увеличении веса авто на 500 кг, его безопасность повышается на 19%. И если маленькая и большая машина столкнутся на одинаковых скоростях, по закону сохранения импульса, мелкому автомобилю передастся больше энергии за счет меньшей массы. Пассажиры испытают сильное ударное воздействие в отличие от тех, кто находился в пикапе или внедорожнике. Большой автомобиль отделается повреждениями бампера и капота, а мелкий будет смят, как картонная коробка.

Меньше всего люди колечились в крупных полноразмерных седанах с высокой массой и низкой посадкой, например, в Mercedes S-класса и Chevrolet Malibu. У таких машин на силу удара влиял не только размер и масса, но еще и центр тяжести. Он у больших седанов располагается в одной плоскости с двигателем и пассажирами, поэтому таранный удар воспринимается ровно, машина не подпрыгивает. У внедорожников центр тяжести располагается высоко — машину подбрасывает и опрокидывает вперед.

Таким образом, самый безопасный автомобиль, по мнению американских ученых, — это тяжелая, длинная, невысокая машина.

Из чего еще складывается безопасность автомобиля

Помимо размеров, центра тяжести и веса автомобиля, есть и другие параметры, которые влияют на безопасность автомобиля.

Средства безопасности. Подушки безопасности, ассистенты слепых зон, системы удержания в полосе, камеры кругового обзора и лидары, способные удерживать дистанцию за впереди идущим авто, дают больше уверенности на дороге.

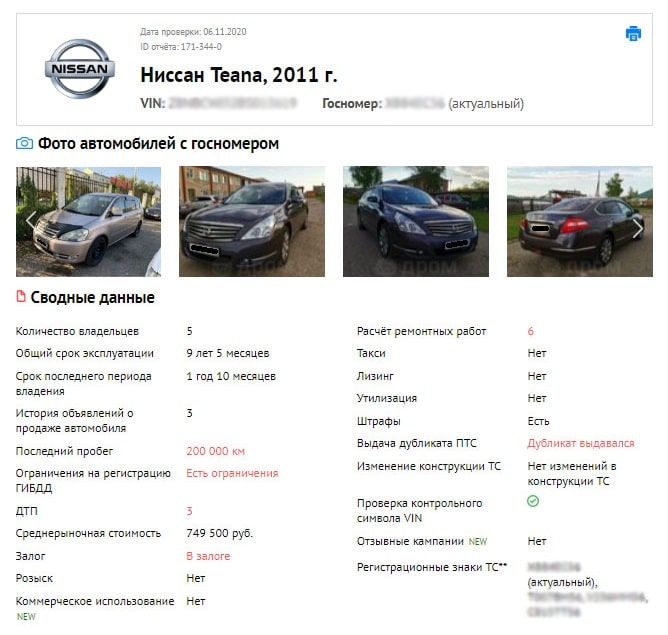

Состояние кузова. Автомобиль с измененной после удара геометрией кузова не сможет полноценно защитить людей при повторной аварии. Поэтому перед покупкой важно проверять, были ли у машины ДТП. Вот пример: девятилетняя Teana, которая, со слов владельца, продается с целым кузовом.

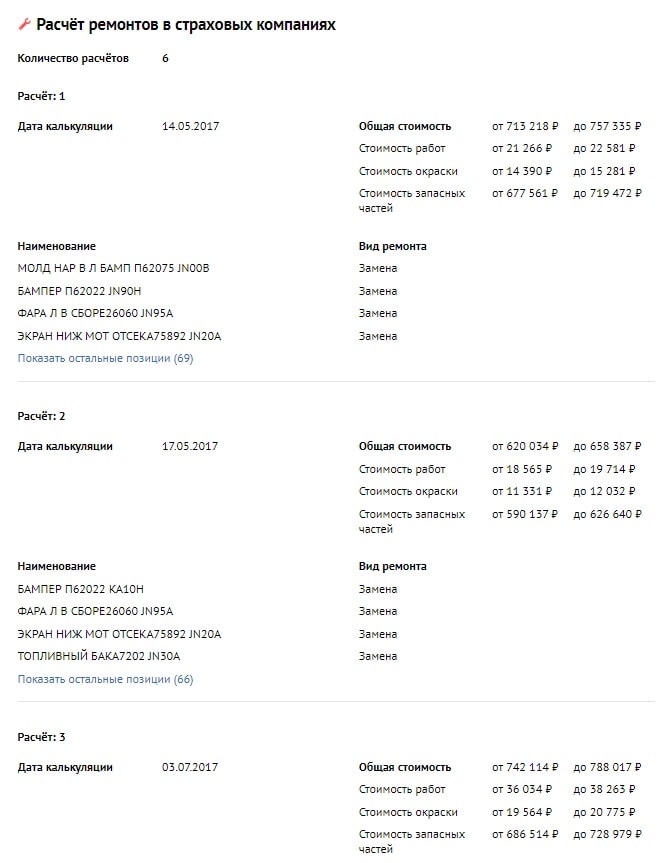

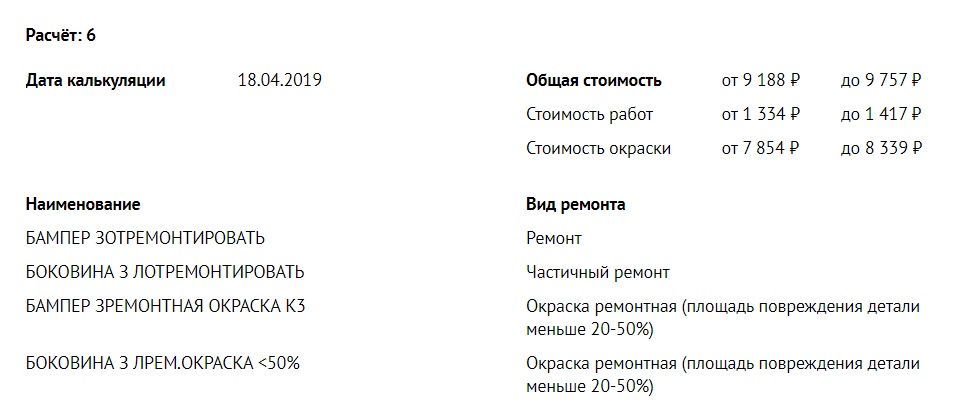

Проверка через avtocod.ru показала сразу несколько серьезных проблем, в том числе три ДТП и шесть расчетов ремонтных работ!

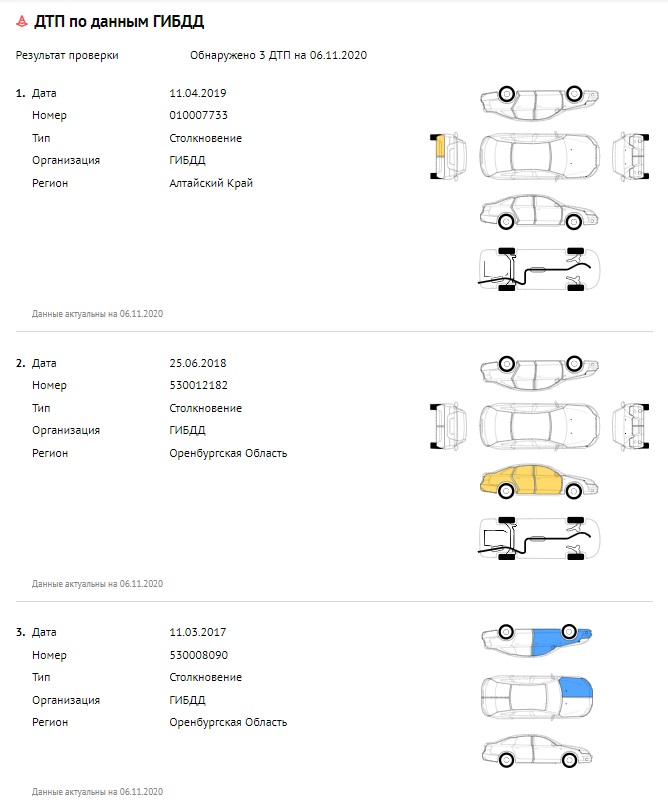

Аварии произошли в 2017, 2018 и 2019 году.

Если посмотреть на схемы повреждений, машина бита почти вкруг. По первой аварии расчеты ремонтных работ производились трижды. На восстановление ушло почти 790 тыс. рублей.

По второму ДТП сумма ремонта составила почти 675 тыс. рублей.

В третьем ДТП машина получила повреждения левой четверти заднего бампера и боковины. На ремонт ушло до 10 тыс. рублей.

Судя по всему, хозяин лукавит. Целым после нескольких ДТП кузов машины не будет. Можно спокойно отказываться от покупки и смотреть другие варианты.

Тип кузова. Автомобили с несущим кузовом в одинаковых аварийных условиях защищают людей намного лучше, чем рамные. Рама почти не мнется, и вся энергия при ударе полностью передается автомобилю, что влечет за собой серьезные травмы людей. Автомобиль с несущим кузовом более податлив и работает наподобие пружины, плавно гася удар.

Клиренс. Чем выше автомобиль, тем больше шансов, что удар во время аварии придется на жесткий порог или лонжерон. За счет этого салон авто будет испытывать не такие высокие деформации и тем самым меньше травмирует людей.

Что показывают краш-тесты автомобилей

Чтобы понять, как ведут себя большие и мелкие авто в равных условиях, мы отобрали машины и сравнили краш-тесты Euro NCAP.

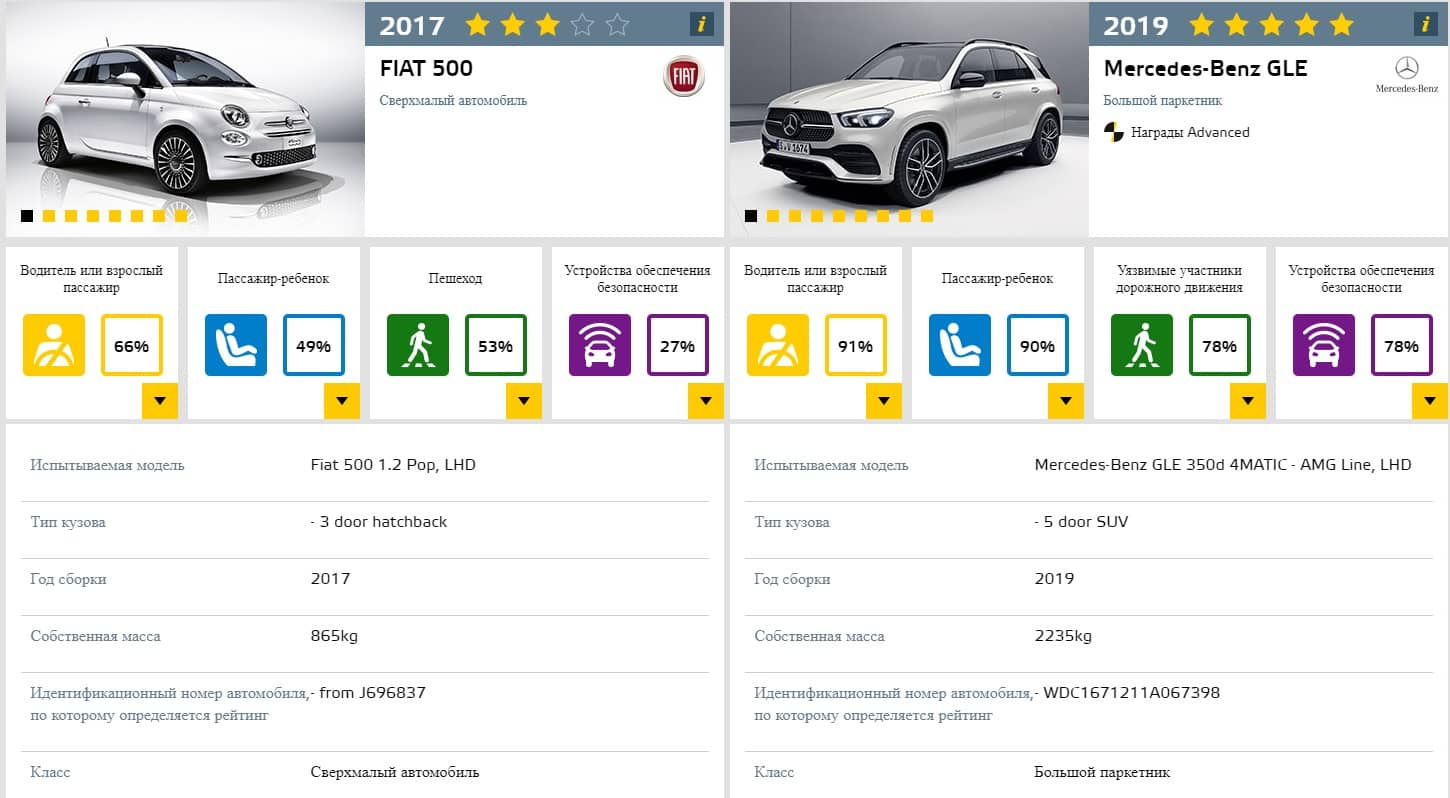

Fiat 500 (2017 г.) и Mercedes-Benz GLE (2019 г.)

В тесте с лобовым препятствием проигрывает «Фиат». За счет меньшего расстояния от головы водителя до глухой стены манекен испытывает намного выше перегрузок на шейный отдел и колени.

В тесте на боковой удар побеждает «Мерседес». За счет высокого клиренса и большой массы удар пришелся в жесткий порог GLE, ниже уровня таза водителя.

В то время, как боковая стойка «Фиата» прогнулась внутрь, нанеся удар манекену в височную область.

Итог: Mercedes-Benz GLE получил 5 звезд, отличившись высокой степенью защиты людей в салоне. Fiat 500 не смог достойно обезопасить водителя и пассажиров в первую очередь за счет своих размеров и заработал всего 3 звезды.

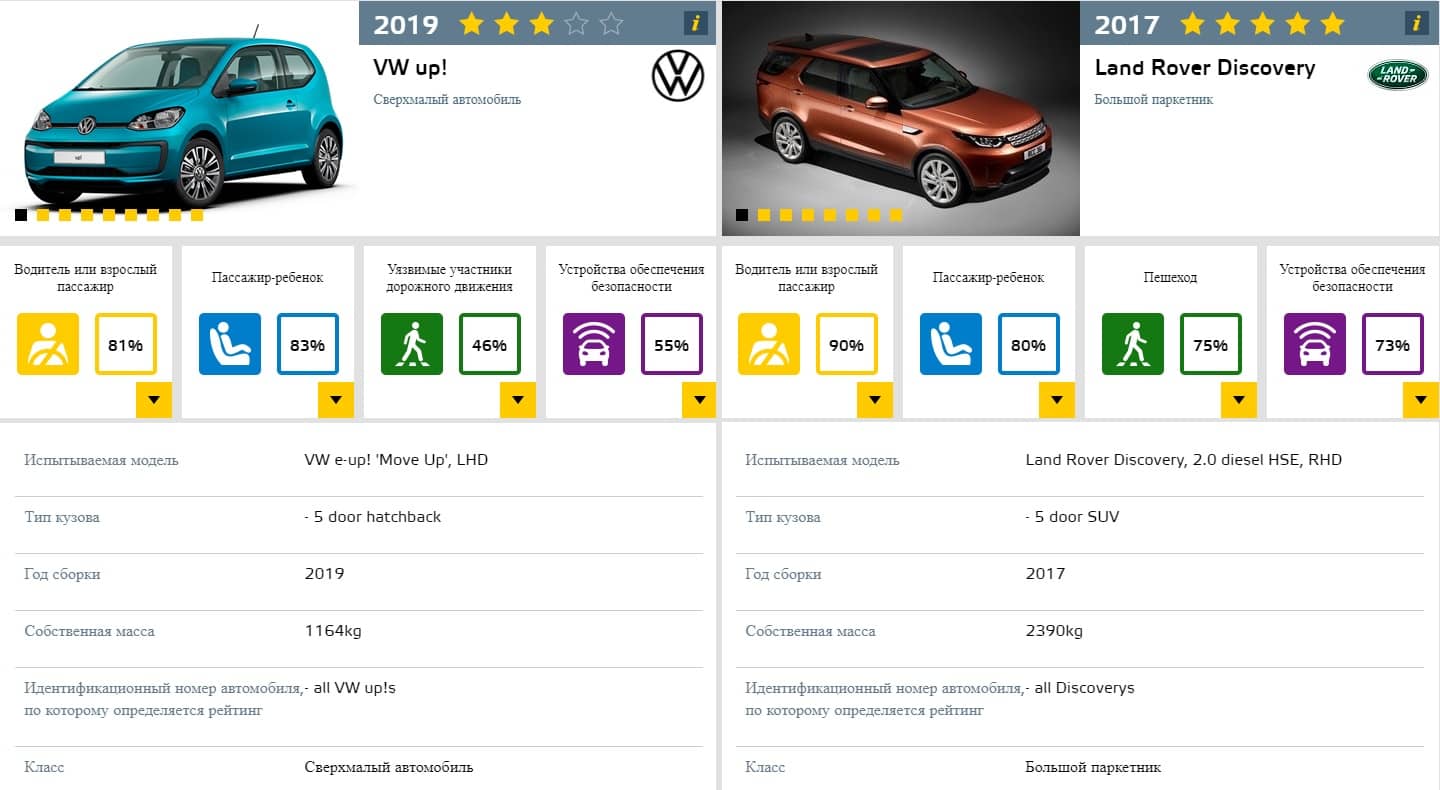

Volkswagen up! (2019) и Land Rover Discovery (2020)

Volkswagen up! плохо прошел тест на лобовой удар. На кадрах видно, как сильно разбилась передняя часть авто. Рулевая колонка и торпедо выдвинулись в сторону манекена и зажали его.

При боковом ударе у Land Rover Discovery удар пришелся в жесткий порог и сместил автомобиль, а не деформировал его. У «Фолькса» промялась стойка и выбилось стекло.

Итог: Land Rover показал высокую степень безопасности благодаря своим габаритам и массе, что нельзя сказать про кроху VW.

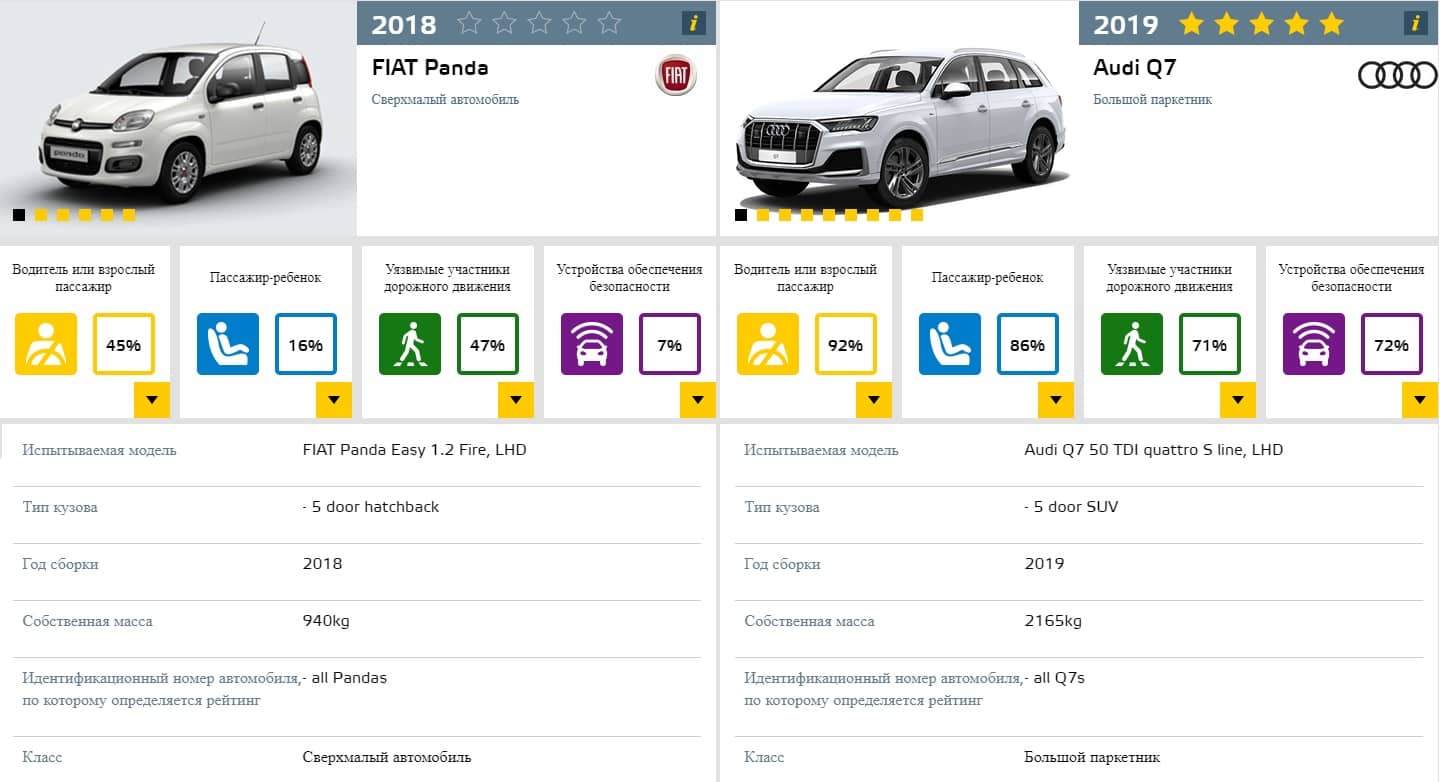

Fiat Panda (2020) и Audi Q7 (2020)

При лобовом ударе ремень безопасности «Панды» врезался в шею пассажира, а водитель выскользнул вниз.

При лобовом и боковых ударах Audi Q7 манекены были защищены хорошо. Испытания передних сидений и подголовников показали отличную защиту от хлыстовых травм в случае столкновения сзади.

Итог: «Панда» получила 0 звезд в испытаниях. Из-за размеров, веса и эргономических просчетов водитель и пассажиры «Фиата» получат тяжелый вред здоровью.

Volvo S90 и Toyota Augo

В данном случае та же картина, что и в тесте «Мерса» и «Фиата». Манекен в Toyota испытал большие перегрузки в отличие от манекена в Volvo за счет меньшего расстояния от рулевой колонки до места удара.

При боковом ударе видно, как хорошо отработала боковая стойка Volvo. В то время, как в «Тойоте» боковая подушка безопасности ударила в шею манекена, нанеся серьезные травмы.

Итог: Тесты показали высокую степень защиты водителя и пассажиров в Volvo за счет массы, длины и низкого центра тяжести авто.

Jaguar F-Pace (2017) и Suzuki Swift (2017)

Боковой удар хорошо показывает, как масса авто влияет на характер повреждений. Если «Свифт» отбросило на несколько метров при ударе, то «Ягуар» отделался небольшой вмятиной.

Итог: Как и все большие авто в данном тесте «Ягуар» смог хорошо вынести удары в отличие от малолитражки «Сузуки».

Какой автомобиль безопаснее

Таким образом, если вы хотите максимально защитить себя и свою семью на дороге, лучше выбирать большой автомобиль . При соблюдении всех правил дорожного движения риски погибнуть в крупном авто намного ниже, чем в мелком.

Автор: Андрей Спесивцев

Что вы думаете по поводу безопасности больших и маленьких авто? Кто, на ваш взгляд, безопаснее? Напишите в комментариях.

Почему кузов современного авто становится все тоньше и мнется как картонка

В последнее время автолюбители всего мира задаются вопросом: почему с каждой новой моделью металл в кузове становится все тоньше? Также интересует их и то, на какие факты опираются производители, уверяя, что тонкий металл кузова безопаснее для людей, чем детали из толстого и прочного сплава. На этот и другие вопросы мы постараемся детально ответить в данном материале.

Какие материалы используют при производстве

За все время автоиндустрии компании применяли различные материалы при производстве и обшивки кузова автомобиля. Вот самые популярные из них:

- сталь;

- алюминий;

- пластмасса и стеклопластик.

Сталь

Самым популярным на сегодня материалом для изготовления кузова остается сталь с низким содержанием углерода. Именно этот компонент позволяет добиться снижения общей массы автомобиля.

Сталь отличается высокой прочностью в механике и достаточно сильной расположенностью к глубокой вытяжке. Последнее свойство материала позволяет изготовить деталь любой формы без дополнительных производственных усилий.

Толщина металла на старых авто была намного больше

Толщина металла на старых авто была намного больше

- низкая цена;

- простой ремонт.

- подвергается коррозии.

Алюминий

Еще одним металлом, из которого делают корпуса для автомобилей, является алюминий. Данный материал появился в автомобильной индустрии относительно недавно. В отличие от стали, уровень прочности у алюминия значительно ниже, поэтому исходные листы должны быть больше по толщине.

Толстый слой алюминия, в свою очередь, значительно увеличивает общую массу автомобиля, хотя и имеет более легкий вес в сравнении со сталью. Также из этого материала могут делать отдельные части кузова: капот, двери или элементы багажника. Из недостатков следует отметить низкую шумоизоляцию.

Кузов Лады

Кузов Лады

Изготовление обшивки для машин из алюминия во многом похоже на производственные процессы, в которых используются листы стали.

На первом этапе из исходников получают детали посредством штампа. После заготовки собирают в единую конструкцию, используя сварку, специализированный клей или современное лазерное оборудование. Также детали можно соединять заклепками.

Процесс сварки на заводе

Процесс сварки на заводе

- высокая прочность;

- вес ниже, чем у стали;

- возможность повторной обработки;

- изготовление деталей разной формы;

- в отличие от стали, меньше подвергается коррозии.

- высокая цена;

- потребность в дополнительном оборудовании;

- большие энергозатраты;

- дорогие способы соединения конструкций.

Стеклопластик и различные виды пластмассы

Стеклопластик представляет собой наполнитель из волокна, пропитанный смолами из полимера. Кевлар, карбон и стекломатериал или стеклоткань – это наиболее популярные материалы и наполнители, применяемые в производстве автомобилей.

Большую часть кузова из пластмассы собирается из пяти типов исходников: стеклопластика, полипропилена, поливинилхлорида, АБС-пластика и полиуретана.

Кузов современного BMW из композитных материалов

Кузов современного BMW из композитных материалов

Для того чтобы уменьшить общий вес автомобиля, некоторые детали, такие как наружные панели, изготавливают из стеклопластика. Также из данного материала делают противоударные накладки, сиденья и подушки.

С недавнего времени из него же стали производить крышки багажника, крылья или крышки капота.

Что происходит с кузовом во время краш-тестов

Что происходит с кузовом во время краш-тестов

- малый вес при хорошей прочности;

- изготовление деталей любой сложности;

- декоративная поверхность.

- высокая цена.

Почему металл кузова современного автомобиля становится все тоньше

Если окунуться в историю автомобильного производства, можно заметить, что в середине XX века компании стремились получить качественный и надежный автомобиль, не жалея при этом ни краски, ни металла. В машинах еще не было процессов, связанных с электроникой. В те времена самой надежной считалась механика. Кузов был прочный и не деформировался от небольших ударов. Сейчас же с каждым годом кузов становится тоньше.

Металл авто стал тонким и легко мнется

Металл авто стал тонким и легко мнется

Современные автомобили претерпели множество изменений. В первую очередь это касается безопасности, мощности, автоматики и множества различных «фишек».

Многие нововведения и современные технологии «влетают в копеечку» компаниям-производителям. Исходя из желания сделать продукцию более доступной для потребителя, производство уменьшает толщину металла кузова, лака и краски.

В итоге, с одной стороны мы получаем современный автомобиль, наполненный последними технологиями в области машиностроения, а с другой стороны – это не очень прочный кузов.

Безопасность в современных машинах обеспечивают подушки

Безопасность в современных машинах обеспечивают подушки

Рассмотрим основные преимущества более легкого кузова:

- Безопасность. Да, к удивлению многих, в машине с более легким кузовом ездить будет безопасней. Причина кроется в элементарных законах физики. Чем меньше масса тела, тем меньше его инерция. Следовательно, в момент столкновения сила удара также будет меньше.

- Экономия топлива. Снова возвращаемся к законам физики. Гораздо больше горючего понадобится для обеспечения движения тяжелого транспортного средства. Данная особенность в виде тонкого кузова позволяет сэкономить не только производителю, но и потребителю.

- Маневренность и простое управление на сложных участках. Чем больше будет масса тела, а в нашем случае транспортного средства, тем сложнее оно будет набирать скорость, маневрировать на поворотах, а также тормозить.

Итоги

Разобравшись в причинах, почему современные авто имеют тонкий кузов, отметим, что не стоит бояться изменений. Не все они подразумевают ухудшение тех или иных качеств. В частности, это касается толщины кузова машины.

Как мы выяснили, это совершенно не делает поездку в любимом авто менее безопасной. А совсем наоборот, ездить становится безопасней. Плюс ко всему автомобилисты получают приятные бонусы в виде экономии на топливе, маневренности и улучшении аэродинамики.

Вы согласны с тем, что автомобили из тонкого металла безопаснее?

Источник https://abs-magazine.ru/article/o-bezopasnosti-kuzova-i%C2%A0tehnicheskom-reglamente-

Источник https://avtocod.ru/blog/post/kakoj-avtomobil-bezopasnee-krupnyj-ili-melkij

Источник https://mycary.ru/how/tips/tonkij-kuzov-avto-bezopasnost.html

Источник