Содержание

ЭСУД: что это такое в автомобиле

Одним из главных элементов современного автомобиля является ЭСУД – электронная система управления двигателем. Именно она обеспечивает работу двигателя в оптимальном режиме мощности и, потребления топлива, кроме того, на нее возложена функция управления многочисленными функциями и рабочими процессами, протекающими в автомобиле. В общем смысле ЭСУД представляет собой компьютер ДВС, в котором обрабатываются показания датчиков и в соответствии с ними подаются те или иные команды на прочие системы и агрегаты. Однако это определение слишком общее, поэтому для понимания сущности и роли данного элемента следует разобраться в тонкостях его работы.

- Что такое ЭСУД в автомобиле

- Из чего состоит ЭСУД

- Какие задачи выполняет ЭСУД

С чего всё началось?

Точкой отсчёта в истории электронных систем управления двигателем автомобиля можно считать середину 60-х годов минувшего столетия. Именно тогда компания Bosch предложила заменить механический способ контроля зажигания транзисторным.

Дальше электронная система управления двигателем развивалась семимильными шагами, и через несколько лет, а если быть точнее, то в 1979 году эта же немецкая фирма представила объединённую систему впрыска и зажигания.

Современные блоки контроля мотора машины наблюдают и управляют гораздо большим количеством параметров и узлов. Помимо этого, существуют системы, власть которых не ограничивается двигателем – это так называемые совместные блоки управления. Под их началом работают практически все агрегаты авто, например, тормоза, адаптивная подвеска, трансмиссия и т.д.

Устройство ЭСУД

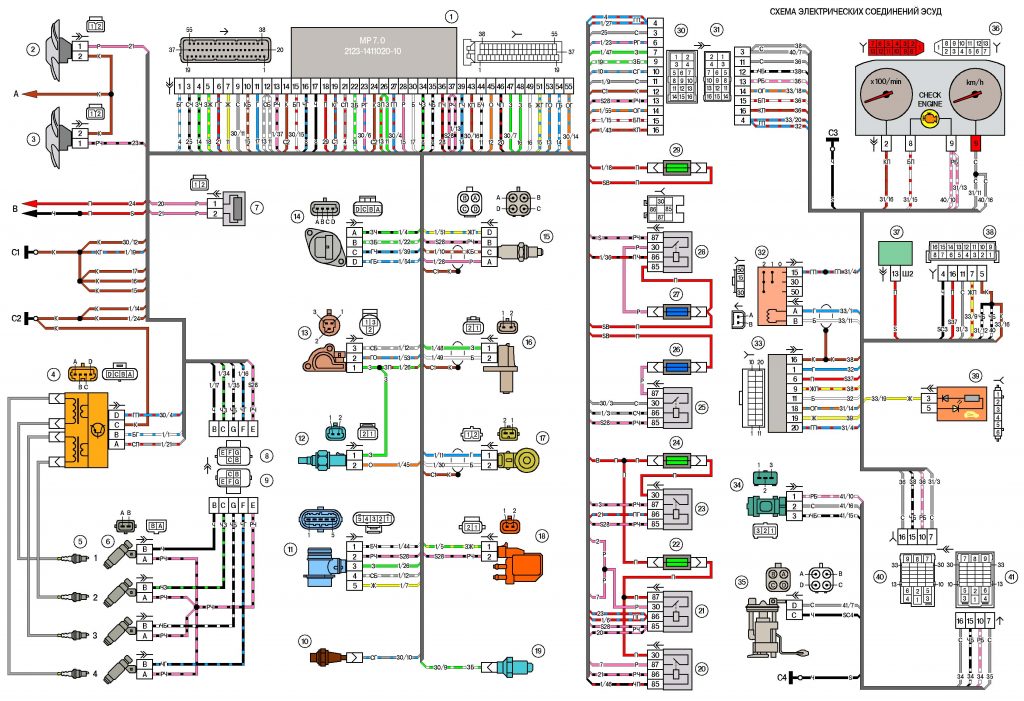

В этом разделе мы рассмотрим то, что входит в состав контроллера, как он работает и за счет чего происходит контроль над мотором и прочими элементами. Если же брать как пример электронных систем максимально простой автомобиль, те же самые первые инжекторные автомобили ВАЗ, где компьютер управляет только мотором, то здесь все остальные элементы машины чисто механические. А блок выглядит чуть больше коммутатора от бесконтактного зажигания.

Устройство контроллера

Электронная система управления двигателем включает в себя массу различных элементов, главным из которых, конечно же, является бортовой компьютер. Представляет он из себя микропроцессорное устройство имеющие специальное назначение. Внутри располагается почти то же самое, что и у обычного настольного компьютера: оперативное запоминающие устройство (ОЗУ) и программируемое постоянное устройство запоминания (ППЗУ). ОЗУ необходимо компьютеру, чтобы хранить постоянно изменяющуюся информацию, например, характер работы двигателя в определенный момент. Здесь же храниться и все ошибки, что возникают в процессе работы машины, отсюда берутся эти показания и высвечиваются на приборной панели водителя в виде специальных ламп, или же, при наличии экрана, пишется непосредственно кода ошибки. При отключении питания все, что было записано в ОЗУ стирается.

Постоянная память хранит в себе заложенную программу по управлению двигателем на все случаи жизни. Это программа представляет собой алгоритм команд для правильно работы мотора, все калибровочные настройки. Это своеобразный жесткий диск компьютера, который независимо от наличия питания хранит всю заложенную информацию в себе. К слову, неоднозначный чип-тюнинг занимается именно изменением программы машины на более комфортабельную. Так, в зависимости от пожеланий клиента может быть установлена программа, которая бы увеличивала мощность мотора, но при этом повышался бы расход. С другой стороны, посредство замены программы можно добиться повышения экономичности автомобиля, но упадет тяга. Это очень удобно: можно подкорректировать работу мотора в зависимости от насущных потребностей.

Принцип работы

В свое работе компьютер использует показания с датчиков, основываясь на них, формируется задача для всех исполнительных устройств. В их число входят такие элементы, как топливный насос, форсунки в головке блока, система зажигания и прочее. К тому же. В задачи контроллера входит и диагностика правильности работы всех систем машины. Так называемая система самодиагностики. Если же находится какая-то неисправность, то загорается соответствующая лампа на приборной панели, или же просто запоминается код ошибки.

Говоря о контроле над мотором, то здесь главной задачей является непосредственно управление впрыском топлива. Происходить это должно в точный момент и в определённой последовательности, в зависимости от порядка работы двигателя и от нагрузки на двигатель в этот момент. Среди датчиков можно обнаружить такие: датчик положения распределительного и коленчатого вала, датчик массового расхода воздуха, датчик положения педали акселератора, датчик положения дроссельной заслонки, и масса прочих. Все они вкладывают свою лепту в процесс смесеобразования и момента впрыска топлива в цилиндры. К слову, консистенция топлива также регулируется компьютером. Топливно-воздушная смесь образовывается во впускном коллекторе, и она всегда готова к впрыску. Впрыск происходит посредством форсунок. Система зажигания также контролируется блоком управления, искра подается точно в момент, когда поршень находится в верхней мертвой точке, топливо уже впрыснуто, а все клапана закрыты.

Из чего состоит ЭСУД

В состав электронной системы управления двигателем входят самые разные компоненты, в совокупности обеспечивающие комплексную регулировку рабочих параметров ДВС. К основным ее элементам относятся следующие:

- электронный контроллер – основная часть всей системы, именно здесь анализируются показания датчиков, проводятся вычисления и формируются команды исполнительным агрегатам и подсистемам;

- датчик массового расхода воздуха – фиксирует количество поступающего в цилиндры воздуха и в соответствии с этими данными изменяет объем подаваемого топлива;

- датчик скорости – фиксирует текущую скорость и преобразует полученное значение в электронный сигнал;

- кислородные датчики – определяет количество кислорода в выхлопных газах до и после стадии нейтрализации;

- датчик неровной дороги – важный элемент современных электронных подвесок, анализирует силу вибрации кузова и преобразует полученное значение в сигнал;

- датчик фаз – подает на контроллер сигнал при поднятии первого поршня в высшую точку на такте сжатия;

- датчик температуры жидкости в системе охлаждения;

- датчик положения коленчатого вала – фиксирует величину угла при повороте вала;

- датчик дроссельной заслонки – определяет угол открытия заслонки;

- датчик детонации – определяет интенсивность детонационных процессов в двигателе по уровню поступающих шумов;

- модуль зажигания – в нем аккумулируется энергия, необходимая для поджигания топливовоздушной смеси, а также обеспечивает требуемое напряжение свечей;

- форсунки – отвечают за распределение топлива между цилиндрами;

- регулятор топливного давления – поддерживает требуемое давление при подаче топлива;

- модуль бензонасоса – отвечает за избыточное давление в питающей двигатель системе;

- адсорбер – необходим для улавливания бензиновых испарений;

- нейтрализатор – уменьшает токсичность выхлопа двигателя за счет каталитических реакций;

- датчик холостого хода – регулирует питание двигателя при холостой работе;

- диагностический сигнал – лампа на приборной панели, загорание которой свидетельствует о той или иной неисправности в работе двигателя;

- диагностический интерфейс – позволяет подключать к ЭСУД специализированное диагностическое оборудование.

Как видно, электронная система управления двигателем включает в себя внушительное количество самых разных датчиков и регуляторов. При этом все поступающие с них данные анализируются в едином электронном блоке, который представляет собой полноценный микрокомпьютер.

Читайте также: Что такое CAN шина в автомобиле и для чего она нужна.

Электронная система управления двигателем — мозг, глаза и руки системы

Нужно отметить, что подобные системы управления используются и у бензиновых двигателей, и у дизельных агрегатов. В этот раз уделим внимание первым. Итак, современный блок контроля мотора управляет такими узлами:

- впрыск;

- зажигание;

- топливная система;

- впуск и выпуск;

- система охлаждения;

- вакуумный усилитель тормозов;

- рециркуляция выхлопных газов;

- устройства улавливания паров бензина.

Электронный мозг, заключённый в блоке где-то между мотором и салоном автомобиля – это лишь часть системы. Чтобы обеспечить контроль и управление параметрами силового агрегата, нужны ещё кое-какие приспособления – датчики и исполнительные устройства. Датчики являются глазами и ушами системы управления двигателем и их поистине огромное количество.

Так, к примеру, у технологии MED-Motronic (технология непосредственного впрыска), презентованной компанией Bosch в 2000 году, используется их более 13, расположившихся во всех уголках мотора. Среди них такие: датчик давления горючего в контуре низкого давления, положения педали газа, оборотов силового агрегата, температуры масла, воздуха во впускном коллекторе и охлаждающей жидкости, кислородные датчики и множество других.

На основе информации, поступившей от них и в соответствии с программами, заложенными в памяти, электронный блок принимает решение о тех или иных действиях и посылает сигналы на исполнительные устройства.

Если датчики – это глаза и уши, то исполнительные устройства – это руки электронной системы управления двигателем. Подчиняются ей самые разные элементы, например, топливный насос, катушки зажигания, форсунки цилиндров мотора, дроссельная заслонка, термостаты охлаждающей системы, вентилятор и ещё много, много других.

Сигналы о неисправности

Отдельного абзаца заслуживает система самодиагностики бортового компьютера. Когда она находит некоторые неисправности, то она выдает сигнал на одну из ламп или дисплей в комбинации приборов у водителя перед глазами. Однако, нужно еще быть уверенным, что и сама система исправна. Когда водитель включает зажигание, то все лампы сигнализатора должны загореться одновременно. В этот момент вся ЭСУД проверяет правильность работы диагностического механизма, активность сигнализатора и всей управляющей цепи. После того как двигатель запускается все лампы должны немедленно погаснуть. Как правило, если при движении автомобиля снова загораются какие-то лампы сигнализатора, то это обозначает, что возникли некие нарушения в работе двигателя, и работа машины происходит в аварийном режиме, когда система готова в любой момент отключить мотор. Желательно перестать эксплуатировать машину, когда лампы постоянно горят или мигают уже очень долго. Конечно, если лампочки загорелись, когда вы едите за сотню километров от цивилизации и СТО, то прекращать движение не стоит, нужно доехать до места, где можно хотя бы вызвать эвакуатор или вам смогут оказать любую помощь, и вы не останетесь на улице.

Конечно, доехать до станции технического обслуживания самостоятельно можно, каких-то сверх неполадок это не вызовет, но лучше все же минимизировать движение автомобиля. В случае движения машины в аварийном режиме может упасть экономичность двигателя или максимальная скорость, но, главное, в этом случае доехать. После того как устранится неполадка все лампы должны будут погаснуть через определенное время. За этот период контроллер самостоятельно удостоверится в том, что неполадки исчезли бесследно и тогда лампочки на приборной панели окончательно погаснут. Хорошим подспорьем при ремонте машины могут стать коды неисправностей, которые можно считать с блока управления и изучить. Также сигнализатор может подать свой голос, если просто произошел сбой в системе работы блока управления, так что в любом случае паниковать и думать, что вашей машине пришел конец однозначно не стоит. Все неполадки устраняются на СТО, конечно, это потребует денег, но благодаря ЭСУД хотя бы не займет много времени.

Первая в России серийная система управления двухтопливным двигателем с функциональным разделением контроллеров

Сегодня мы хотим рассказать о своей разработке — система управления двухтопливным двигателем (бензин-газ СНГ или КПГ), которая внедрена на автомобилях ВАЗ и УАЗ (и может быть установлена на большинство бензиновых двигателей различных автопроизводителей, например, для повышения степени локализации или для расширения функциональных свойств автомобиля, что приведет к усилению интереса потребителя), а также ответить на ваши уточняющие вопросы.

Новый автомобиль «УАЗ-Профи»

Мы начали эту работу в 2016 году, когда появился проект легкого коммерческого грузовичка «УАЗ-Профи» Евро 5. Но история разработки системы управления двухтопливным двигателем в «ИТЭЛМА» уходит в более ранний период. Первые решения о создании системы управления ГБО были приняты специалистами компании в 2007 году. И уже в 2009 начаты работы по адаптации новой системы управления на основе двухтопливного контроллера «МИКАС 12» для газобаллонного автомобиля «УАЗ-3741». А по-настоящему массовым продуктом двухтопливный контроллер стал в 2012 году, когда был запущен в серийное производство коммерческий автомобиль Газель с «МИКАС 12». Дальнейшее развитие система управления двухтопливным двигателем получила с появлением нового автомобиля «УАЗ-Профи», для которого потребовалось применение дешевого топлива — пропан-бутановой смеси.

Нам поставили задачу: реализовать двухтопливную систему для этого грузовичка. На тот момент в линейке контроллеров «ИТЭЛМА» был ранее упомянутый двухтопливный контроллер «МИКАС 12». Но для нового автомобиля требовалось применение контроллера с более широким функционалом, который мог бы быть в будущем использован в том числе и на перспективном турбированном двигателе. Разработка нового двухтопливного контроллера потребовала бы больших временных и финансовых затрат. Тогда-то и было принято решение использовать более функциональный, перспективный и коммерчески выгодный серийный М86. Но он однотопливный, а расширение его до двухтопливного сопоставимо с новой разработкой контроллера. А что если к существующему контроллеру добавить недостающую аппаратно-программную часть для управления ГБО? И вновь пригодились существующие в компании решения. Еще в 2013 году компания вывела на рынок блок управления ГБО MikrideR TM (блок-«наездник») для переоборудования автомобилей, находящихся в эксплуатации, то есть для вторичного рынка. Но данное решение не могло отвечать требованиям надежности, безопасности и простоты монтажа в условиях серийного производства на конвейере автозавода. Для выполнения этих требований как раз и подошло применение контроллера М86 в качестве базы для работы в связке с новым модулем MR газовой системы питания. Новый модуль MR имел принципиальные отличия от существующих систем с применением блоков-«наездников», так как для перевода двигателя на питание газом не требовалось делать врезки в существующий жгут проводов системы питания бензином. А вся коммуникация с бензиновым контроллером осуществлялась посредством высокоскоростной шины CAN.

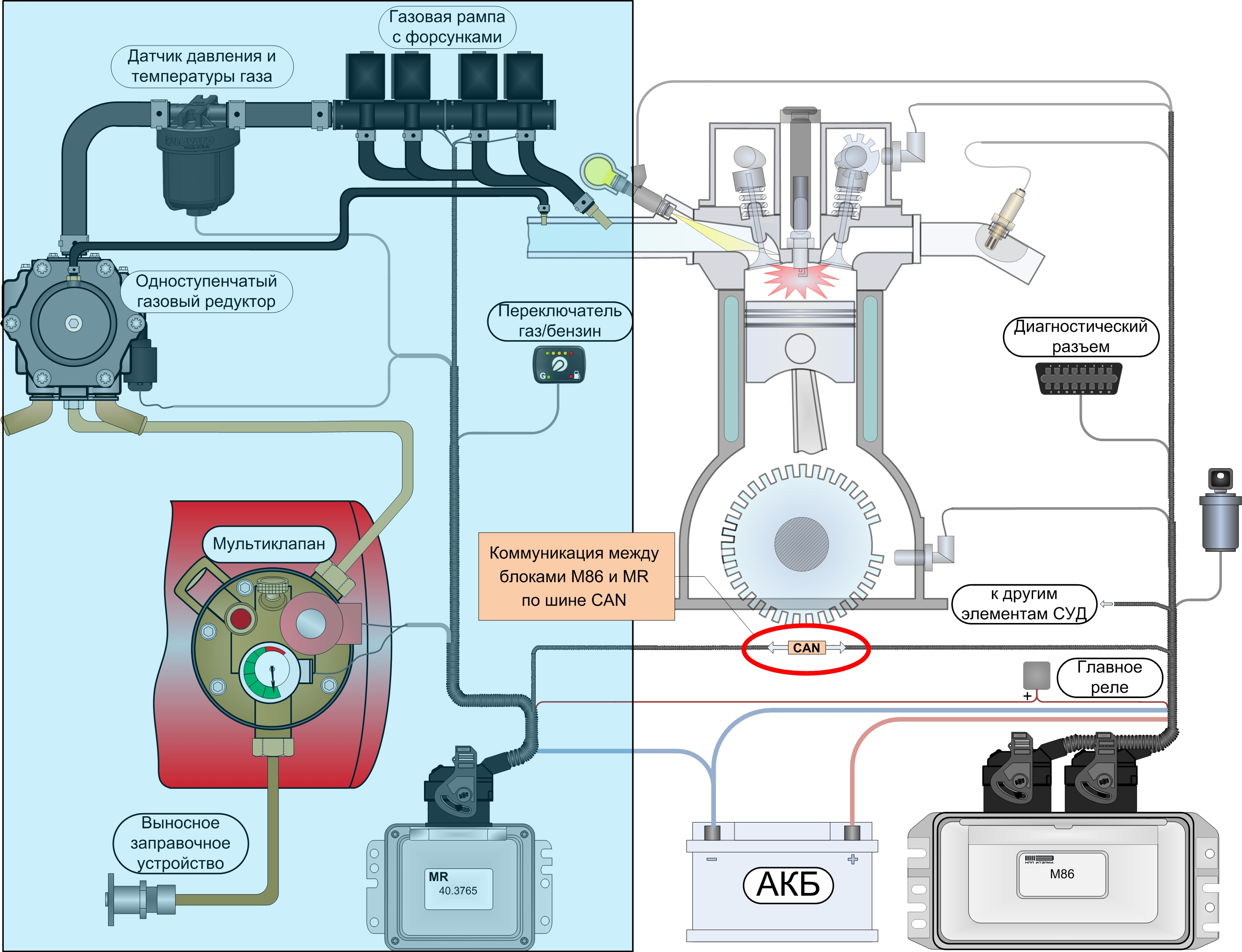

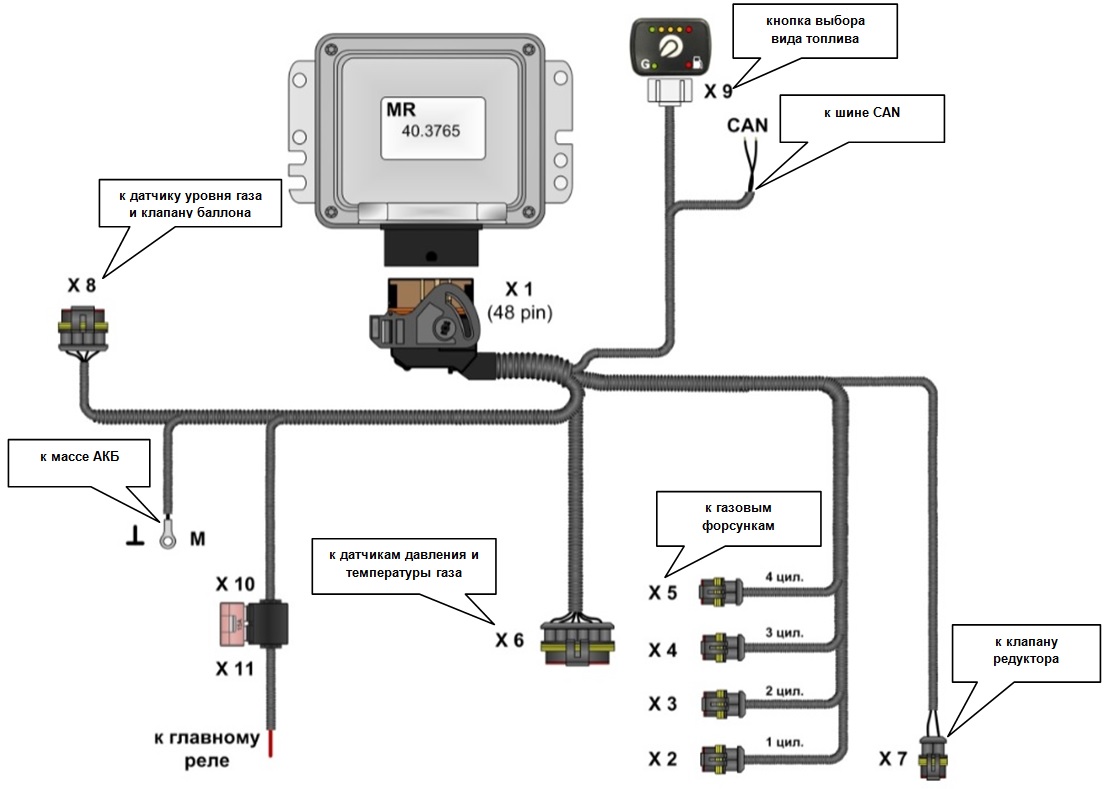

Расширение функций КСУД М86 до конфигурации системы управления двухтопливным двигателем благодаря подключению модуля MR и самих газовых компонентов

Идея разработки состояла в максимальном использовании аппаратно-программного обеспечения базового серийного контроллера М86 для управления современным 4-цилиндровым двигателем при его питании как бензином, так и газовым топливом (КПГ или СНГ) в сочетании с выносным компактным электронным устройством (модуль MR), непосредственно подключаемым к компонентам системы подачи газа.

Компоненты газовой системы питания

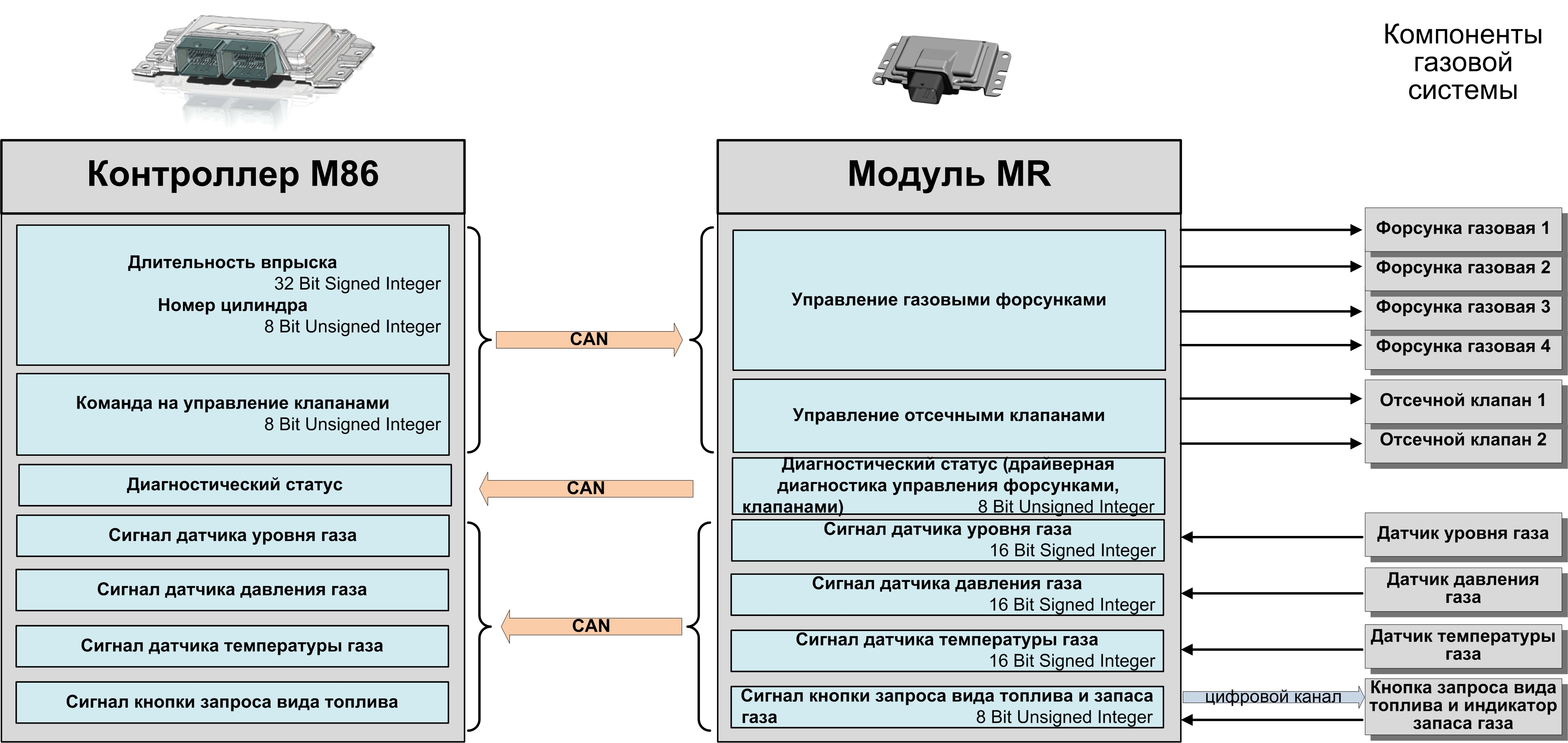

Модуль MR работает только как дополнение к основному контроллеру М86. Он получает сигналы от подключенных к нему датчиков газовой системы, преобразует их в цифровой код, передаёт его по CAN-шине в М86 и получает назад от М86 готовые коды управляющих сигналов для функционирования газовых клапанов и форсунок.

Взаимодействие контроллеров системы управления двухтопливным двигателем

Модуль MR представляет собой программно-аппаратное устройство, предназначенное для предварительной обработки (формирования) сигналов с датчиков газовой системы; управления силовыми драйверами газовых клапанов; преобразования сигналов для приёма/передачи в CAN-шину скоростного обмена всей информацией с базовым контроллером М86. Отличительной особенностью системы является реализация алгоритмического и программного обеспечения управления системами двигателя при его питании как бензином, так и газом в базовом контроллере М86. То есть все необходимые вычисления для управления системами двигателя (включая элементы безопасности, самодиагностики и т. п.) осуществляются именно в нём. Возможность активизации «газовых алгоритмов» в базовом контроллере М86 осуществляется по признаку подключения к нему по CAN-шине модуля MR.

Что даёт такой подход при решении задачи двухтопливности автомобиля?

Максимально используются вычислительные возможности базового контроллера управления двигателем путём его «догрузки газовыми алгоритмами».

При этом оптимизируются на высоком технологическом уровне все процессы перехода с одного вида топлива на другой, аварийные режимы переключения работы системы при отказе компонентов, регламентируемые законодательством функции самодиагностики и визуальной информации.

Реализуется возможность одновременной подачи двух видов топлива: и бензина, и газа.

Минимизируются коммутационные цепи благодаря подключению модуля к базовому блоку по CAN-шине и подключению газовых компонентов отдельным жгутом к газовым компонентам.

При этом жгут проводов модуля MR носит законченный конструктив, позволяющий его устанавливать, как в условиях сборки автомобиля на конвейере, так и в условиях дооборудования бензинового автомобиля газовыми компонентами находящегося в эксплуатации без введения изменений в основной кабель бензиновой СУД.

Повышается надёжность, комфортабельность управления двигателем (автомобилем) в эксплуатации, обеспечивается технологичность обслуживания и ремонта.

Для автопроизводителей появляется возможность реализации двухтопливности транспортного средства путём применения модуля без аппаратной модернизации существующего «бензинового» контроллера.

Схема жгута проводов подключения газовых компонентов к контроллеру

Двигатель автомобиля «УАЗ-Профи»

Для нужд нового грузового автомобиля потребовался новый двигатель повышенной мощности, который был создан специалистами Заволжского моторного завода на базе ЗМЗ-40906. В двигателе повышена степень сжатия, что благоприятно для работы на газовом топливе. Благодаря ряду технических изменений двигатель получил улучшенные мощностные показатели.

Это новый двигатель ЗМЗ-409052

- Тип двигателя — с искровым зажиганием

- Топливо — Бензин/СНГ

- Рабочий объем — 2,693 л

- Степень сжатия — 9,8

- Максимальная мощность, на бензине/СНГ — 108,1/104,4 кВт при 5000 об./мин.

- Максимальный крутящий момент на бензине/СНГ — 235/225,6 Н·м при 2650 об./мин.

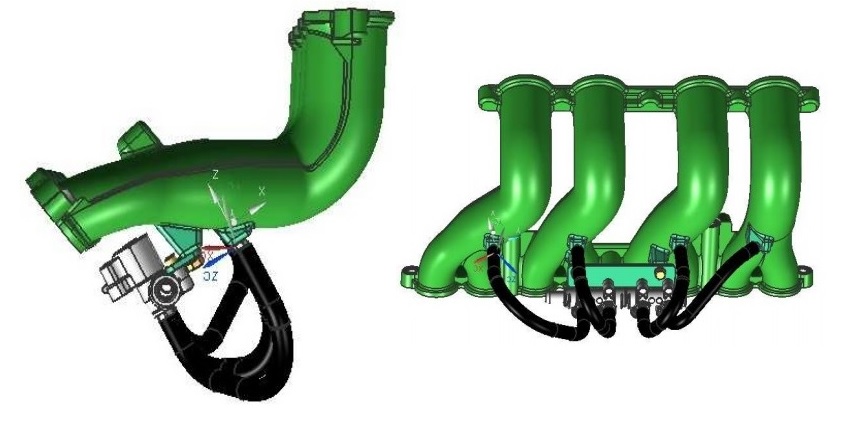

Что важно, в двигателе уже предусмотрено заводское решение по установке газовых форсунок.

Размещение газовых форсунок и подвод газа во впускной коллектор

Газовые форсунки

Базовый контроллер М86

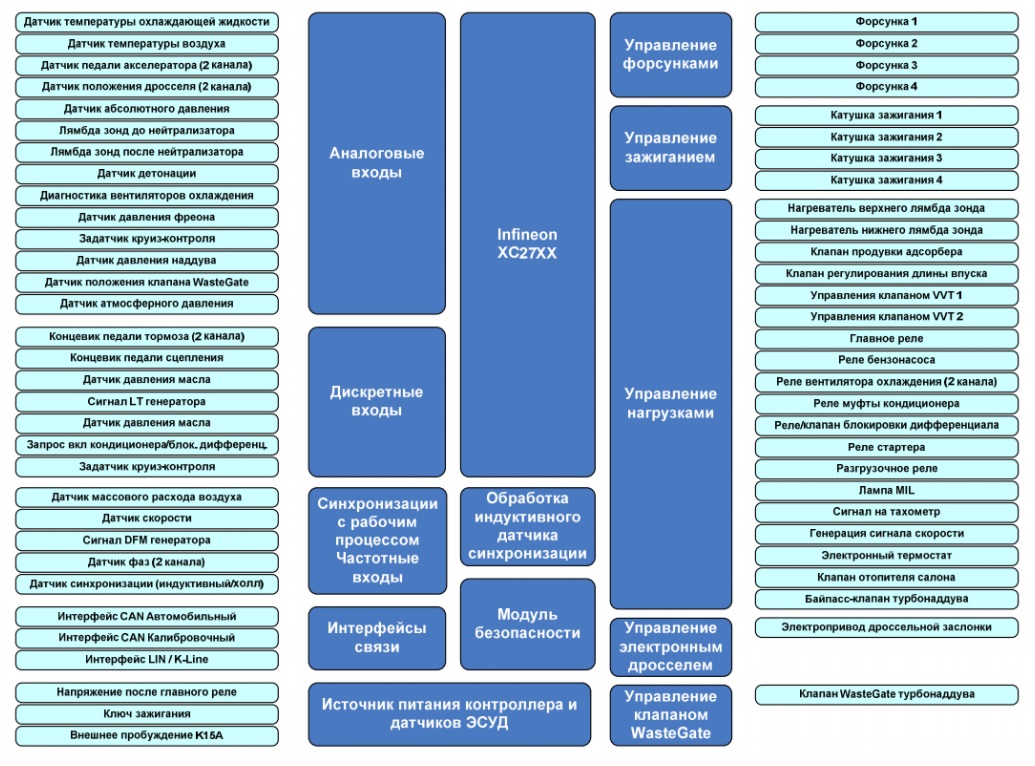

КСУД является центральным устройством системы управления двигателем. Он получает

информацию от датчиков и управляет исполнительными механизмами, обеспечивая оптимальную работу двигателя при заданном уровне показателей автомобиля. Контроллер выполняет также функцию диагностики системы. Он определяет наличие неисправностей элементов системы, включает сигнализатор на комбинации приборов и сохраняет в своей памяти коды, обозначающие характер неисправности и помогающие механику осуществить ремонт. В нашем случае к существующим функциям добавились задачи по обработке сигналов газовых датчиков, управлению газовыми клапанами, форсунками, а также диагностированию газовых компонентов. Применяя стратегию, при которой КСУД является единым «мозгом» СУД, нам удалось сохранить общую диагностическую систему для обоих видов топлива.

Это контроллер СУД М86 для двигателя ЗМЗ-409052 автомобиля «УАЗ-Профи»

Ключевые функции и особенности ПО КСУД М86

- Определение циклового наполнения по расходомеру или датчику абсолютного давления

- Управление впрыском и зажиганием 4-цилиндрового ДВС

- Управление электроприводом дроссельной заслонки

- Управление клапаном продувки адсорбера

- Управление геометрией впускного коллектора (опция)

- Управление впускным и выпускным VVT (опция)

- Управление нагревателями лямбда-зондов

- Управление электронным термостатом, отсечным клапаном печки (опция)

- Управления системой турбо-наддува (электронный привод клапана WasteGate) (опция)

- Управление перепускным клапаном, подключение к датчику давления перед ДЗ, интегрированный датчик атмосферного давления (опция)

- Система иммобилизации по интерфейсу CAN

- Управление генератором по интерфейсу LIN (опция)

- Управление системой автоматического поддержания температуры (опция)

- Цифровая обработка канала детонации

- Система безопасности (уровень 1, 2, 3)

- Алгоритмы управления рабочим процессом ДВС на базе модели крутящего момента

- Алгоритмы работы с АКПП, AMT, ESP

- Алгоритмы функций круиз-контроля, ограничителя скорости и подсказчика переключения передач

- Возможность проведения калибровочных работ в инженерном контроллере (CCP, INCA)

- Алгоритмы управления системой «старт-стоп»

- Автомобильный CAN

- Калибровочный CAN

- Диагностика CAN ISO 15765

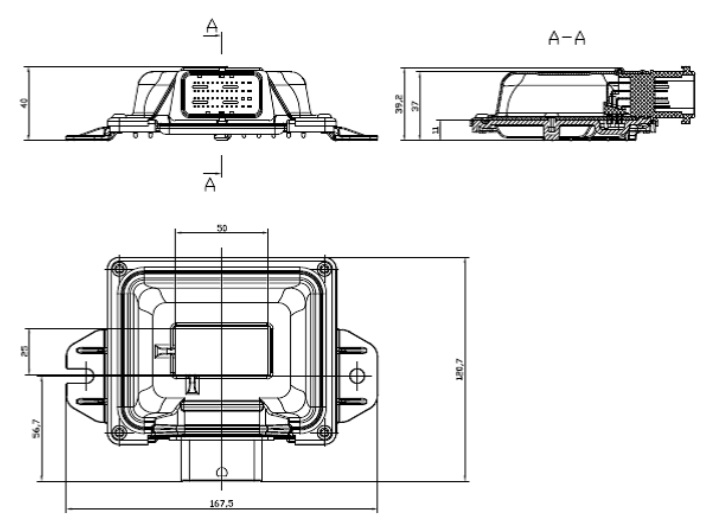

Модуль MR газовой системы питания

При разработке модуля MR учитывались все требования к внешним воздействующим факторам, предъявляемые к базовому бензиновому контроллеру: герметичность IP 67, работоспособность при температуре от -40 до +105 ºС, стойкость к вибрациям, что необходимо для размещения устройства в подкапотном пространстве автомобиля. При этом новый модуль должен был быть минимально возможных размеров для компоновки в существующем автомобиле.

Габаритный чертеж модуля MR

Конструкция корпуса выполнена из литого основания и штампованной крышки, что позволило обеспечить необходимую жесткость конструкции, теплоотвод от электронной платы и при этом сэкономить на недорогой технологии штампованной крышки.

Принципиальная конструкция модуля MR

Внешний вид готового рабочего модуля МR

Функции модуля MR управления газовыми компонентами:

- Первичная обработка сигналов с датчиков газовой системы питания:

— датчик уровня/высокого давления газа в баллоне

— датчик низкого давления газа в газовой рампе

— датчик температуры газа в рампе

— датчик температуры редуктора

— состояние переключателя вида топлива

— датчик температуры отработавших газов (опция). - Передача по выделенной CAN-шине в блок управления M86 информации о рабочих параметрах и параметрах диагностики датчиков газовой системы для применения в алгоритме расчёта управления исполнительными устройствами с использованием остальной информации, регистрируемой и формируемой в M86.

- Реализация управления исполнительными устройствами подачи газа и первичная диагностика выходов по сигналам, получаемым (передаваемым) по CAN-шине от блока (блоку) управления M86.

- ПО модуля не содержит калибровочных параметров управления рабочим процессом двигателя.

- ПО модуля MR не требует специальной настройки, так как является относительно простым универсальным программно-коммутационным устройством типа «получил-преобразовал-передал».

- Жгут проводов модуля MR имеет минимальную конфигурацию, а его монтаж не требует специальной доработки или дополнительных перекоммутаций разъёмов штатного («бензинового») жгута проводов. Обмен информацией с контроллером М86 и управление модулем MR осуществляется по CAN-шине.

- Активация функций управления газовыми компонентами в контроллере М86 осуществляется автоматически, после подключения модуля MR, посредством его жгута проводов и монтажа газовых компонентов.

Испытания автомобиля «УАЗ-Профи» с модулем MR на беговых барабанах НПП «ИТЭЛМА»

А это перспективный «УАЗ Пикап», на котором внедрена двухтопливная система

Испытания автомобиля «Ларгус CNG» с модулем MR на беговых барабанах НПП «ИТЭЛМА»

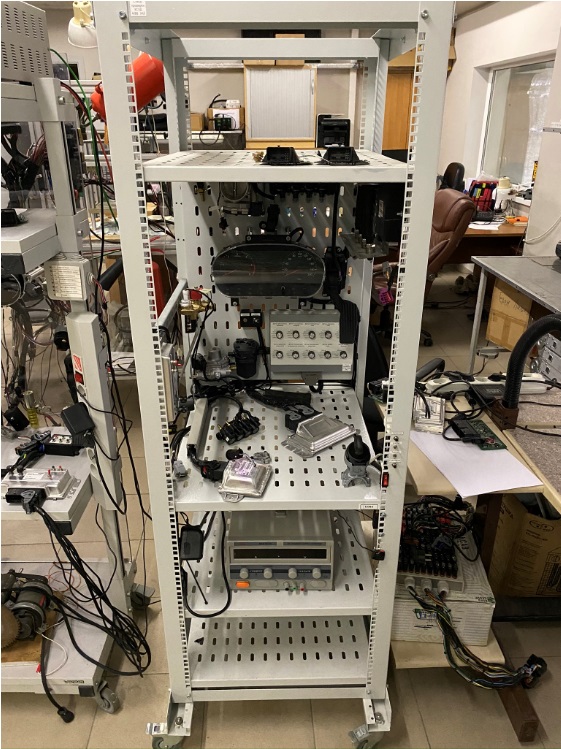

Стенд лабораторной проверки КСУД М86 с модулем MR УАЗ

Решение «под ключ» для автозаводов

Раньше вопрос «превращения» автомобиля из однотопливного в двухтопливный решался как на вторичном рынке: делалась грубая врезка в провода бензиновой системы. Это называется «газовые наездники». Сигнал с бензиновых форсунок перехватывался, запускался в газовый контроллер и подавался на газовые форсунки. Бензиновый контроллер «не знал», что двигатель работает на газе, из-за этого были «нюансы» с адаптацией топливоподачи. Приходилось ли вам когда-нибудь зажимать нос от запаха несгоревшей газовой смеси проезжающего мимо газобаллонного автомобиля, переоборудованного «гаражным» способом?

В нашем случае бензиновый контроллер не только «знает» про газ, но и сам выдаёт управляющие импульсы на газовый контроллер. Наша технология ориентирована преимущественно на автопроизводителей, потому что наш модуль может работать только с нашим бензиновым контроллером. Нельзя поставить дополнительный модуль МR на любой бензиновый контроллер, так как в других контроллерах нет «газовых алгоритмов», нет настройки коммуникации и прочее. Часто от этого машины пахнут газом, потому что не подобраны составы смесей. В нашем случае это делается один раз, и после серийного выпуска уже систему не надо подстраивать извне, она подстраивается изнутри при помощи алгоритмов. И у дилера подстраивать ничего не надо.

Допустим, крупный международный концерн захочет выйти на российский рынок, повысить уровень локализации производства своих автомобилей.

Тогда мы можем ему предложить вместо того, чтобы тратить деньги на разработку двухтопливного контроллера и, главное, время, воспользоваться нашим решением и установить двухтопливную систему на свои автомобили. Это будет проходить в несколько этапов.

- Под требования заказчика конфигурируется ПО и адаптируются алгоритмы. Подготавливается ПО, аппаратная часть блока. Производятся калибровки начального уровня на безмоторном стенде (1-2 месяца).

- Заказчик передает 2-3 двигателя с компонентами: автомобильная система впуска, выпуска, система охлаждения и прочее.

- Один двигатель монтируется на моторный стенд (остальные в запасе), в котором есть тормоз и есть обеспечение режимов по частоте и нагрузке. Начинаем настраивать калибровочные карты на всех режимах. Процесс калибровки на двигателе может занимать от 3 до 6 месяцев.

- После завершения испытаний на моторном стенде мы переходим на автомобили, которые так же передает заказчик (2 шт.). Тестируем ездовые качества, требования токсичности, безопасности. Все алгоритмы также донастраиваются. Испытания происходят на роликовом стенде. Зажимается автомобиль, ставится на ролики, происходит имитация движения автомобиля по дороге (6 месяцев).

- Автомобиль проходит дорожные испытания в несколько этапов: в летний период — горные испытания в различных условиях жаркого климата, высокогорья, в зимний период — низкотемпературные испытания. Эти испытания позволяют нам вместе с заказчиком оценить качество произведенной работы, внести коррективы при необходимости (2-3 недели на каждый вид испытания).

- После завершения всех основных калибровочных работ проводится сертификация автомобиля на соответствие Правилам ООН № 83. Испытания проводятся на бензине и на газе. В результате испытаний подтверждается соответствие автомобиля уровню токсичности Евро-5.

- Но и это еще не всё. Для запуска в серию необходимо пройти пробеговые испытания. Обычно на пробег запускается 3-5 автомобилей, которые проезжают по несколько десятков тысяч километров. Через каждые 15 тысяч км осуществляется контрольное испытание с отбором проб ОГ для оценки уровня токсичности по Правилам ООН № 83.

- После завершения всех испытаний запускается опытная партия, а потом начинается серийный выпуск.

У вас будет возможность разрабатывать софт разного уровня, тестировать, запускать в производство и видеть в действии готовые автомобильные изделия, к созданию которых вы приложили руку.

В компании организован специальный испытательный центр, дающий возможность проводить исследования в области управления ДВС, в том числе и в составе автомобиля. Испытательная лаборатория включает моторные боксы, барабанные стенды, температурную и климатическую установки, вибрационный стенд, камеру соляного тумана, рентгеновскую установку и другое специализированное оборудование.

Если вам интересно попробовать свои силы в решении тех задач, которые у нас есть, пишите в личку.

Вакансии

Мы большая компания-разработчик automotive компонентов. В компании трудится около 2500 сотрудников, в том числе 650 инженеров.

Мы, пожалуй, самый сильный в России центр компетенций по разработке автомобильной электроники. Сейчас активно растем и открыли много вакансий (порядка 30, в том числе в регионах), таких как инженер-программист, инженер-конструктор, ведущий инженер-разработчик (DSP-программист) и др.

У нас много интересных задач от автопроизводителей и концернов, двигающих индустрию. Если хотите расти, как специалист, и учиться у лучших, будем рады видеть вас в нашей команде. Также мы готовы делиться экспертизой, самым важным что происходит в automotive. Задавайте нам любые вопросы, ответим, пообсуждаем.

Источник https://scart-avto.ru/remont/elektronnaya-sistema-upravleniya-dvigatelem-optimizatsiya/

Источник https://habr.com/ru/company/itelma/blog/507064/

Источник

Источник